今回の成果は、25 ㎜繊維長のRCF による世界初のコンパウンド実験の成功ということが大きい。つまり、RCF は、マトリックス樹脂(アモルファスカーボン前駆体)を残し、サイジング材としてサイドフィーダーに供給し、連続押出しが可能となったことで、ペレット、押出材等への利用の可能性が拡がったことになる。

また、技術システムの革新については、燃焼システムの自動化については、新しい混燃バーナーシステムを導入し、1 つのバルブで、LP ガスとリサイクル材から発生するガスの完全燃焼状態を保つようにガス流路を形成したことで、事業化の見通しが得られる結果となった。

具体的には、手動バルブで安定したプログラム燃焼が可能であることを確認したのち、手動バルブの機能を自動化した。さらに手導で昇温、定温保持を行っていた焼成プログラムを多段プログラム式制御器の導入で、標準化した温度プログラムで再現性良くリサイクル回収ができるようになった。大型プラントや原子力施設では当然行われている制御ではあるが、同様の制御方式をリサイクルシステムに導入した意義は大きい。

リサイクル対象となっている回収材は、成形後の端材と使用済み部材でありプリプレグは対象となっていない。上記の自動化運転を行うと、プリプレグの硬化反応もプログラムに組み込むことができるため、ハンドリングが困難なプリプレグ回収材から最終熱処理品としてリサイクル炭素繊維が取り出せる。これにより、国内で未着手のプリプレグ材も回収対象になり、事業化判断の大きな材料になった。

一方、事業化の成否は、原料回収量、RCF 回収量をバランスよく市場に流通させることが必要であり、先発企業が苦戦している「炭素繊維販売のみ」ではなく、2 次加工あるいは、さらなる川下分野への展開が重要となる。

今回の実証事業を通じて、リサイクル工程の開発とサンプル提出、市場調査の段階から、RCF の商品開発ステージへステップアップすることが可能となった。つまり、RCF の商品化について多くの可能性を見出しているが、多くのポテンシャルカスタマーに対し、試行錯誤の要素を含む開発から商品化については、今後、さらなる実証期間が必要となると考えている。

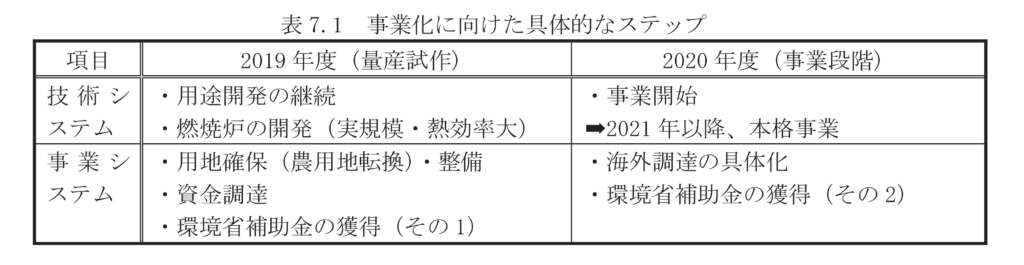

そこで、今後の見通しとしては、下記を想定して取組を推進する。

⚫ RCF(リサイクル炭素繊維)のリサイクル工程からリサイクル品の品質、特性に合わせた複数の事業の商品開発ステージを実証することを継続する。

⚫ 確立した技術システムを用いた量産化施設の整備を計画的に推進する。具体的には、2019~2020年度にかけて事業体を形成する。

⚫ 商品開発は、ノウハウの塊であり、通常は大手商社や大企業の専権事項と考えられているが、グローバル化の中で欧米、中国に立ち遅れている(と想像される)炭素繊維2次加工分野を照準するものとする。

⚫ 本テーマは、需要家との連携を通じて、実際の手法を開示、実証することにより多くの開発者、中小企業を含む開発会社に対してもこれらの手法を開示、実証したい。

実事業化に向けて、新たな用途開発(原料種類、リサイクル方法による別グレードの開発と需要連携)、原料回収の拡大(海外調達への対応)、事業主体の立ち上げ(資金、人材確保)などに移行する。

その際は、下記に留意して引き続き㈱リーテムと、富士加飾㈱との連携を強化する予

定としている。

① 引き続き富士加飾との連携で、事業化を推進。(富士加飾による先導性にシフト)

② 新規の用途開発の推進(資金調達)※リサイクルソースごとの製品化(①ペレット、②押出板、③不織布)

③ 設備補助の獲得(環境省の事業補助の活用;補助率1/2)

④ 原料回収は、国内の拡大及び、海外調達(中国、米国)の具体化。