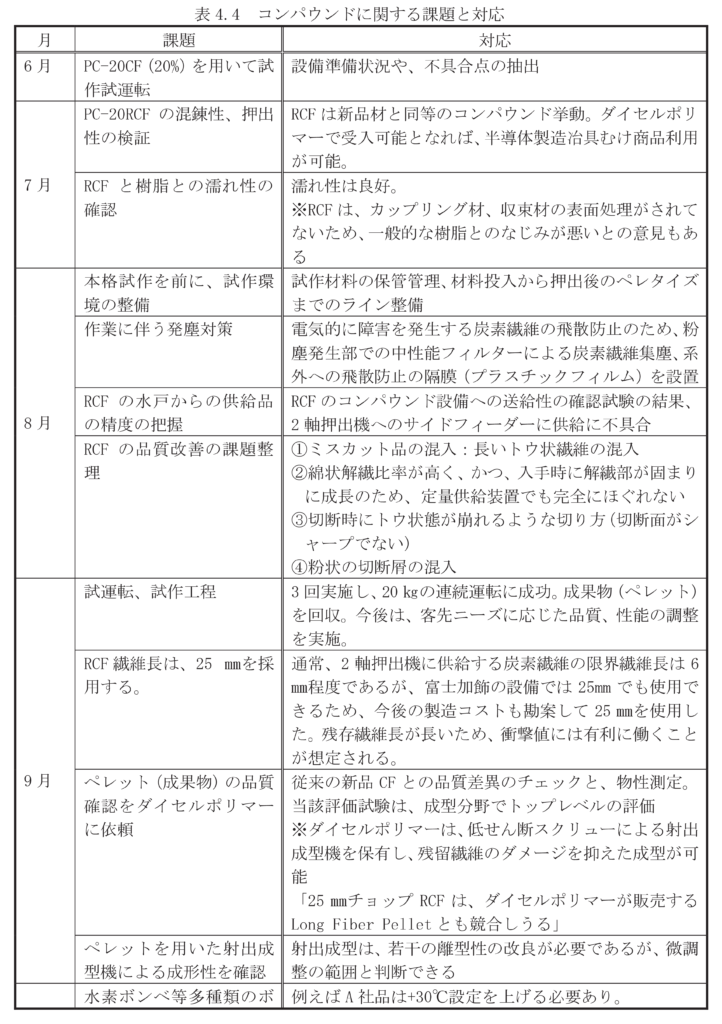

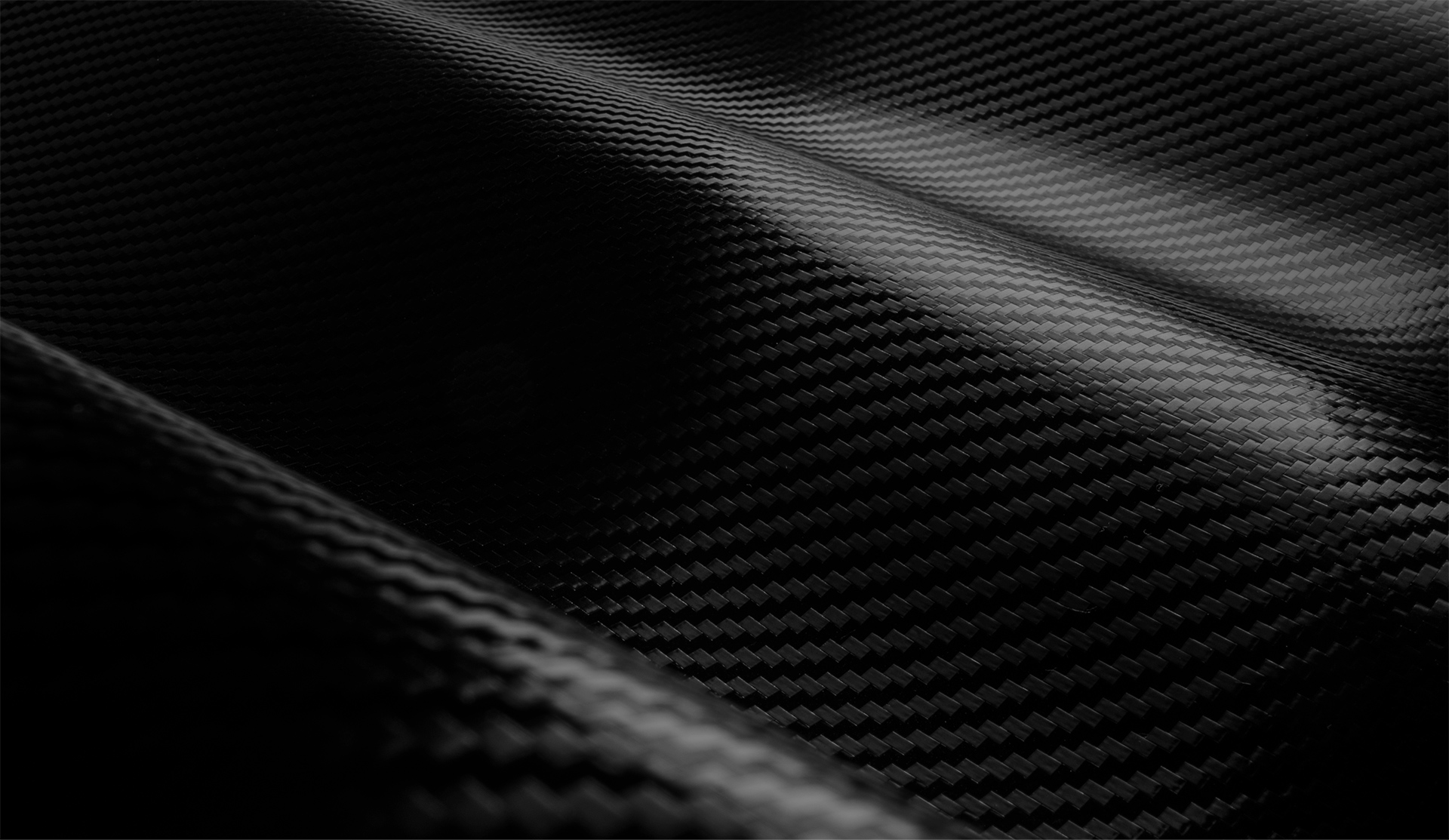

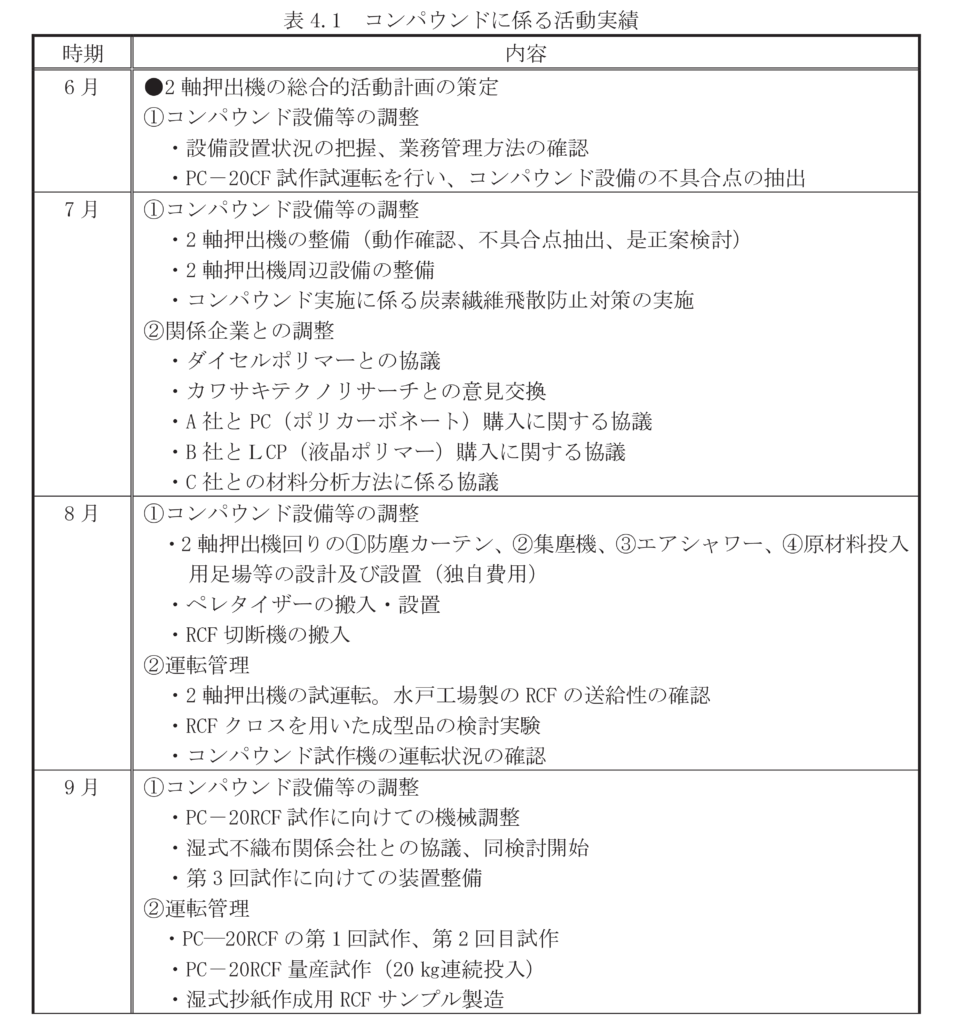

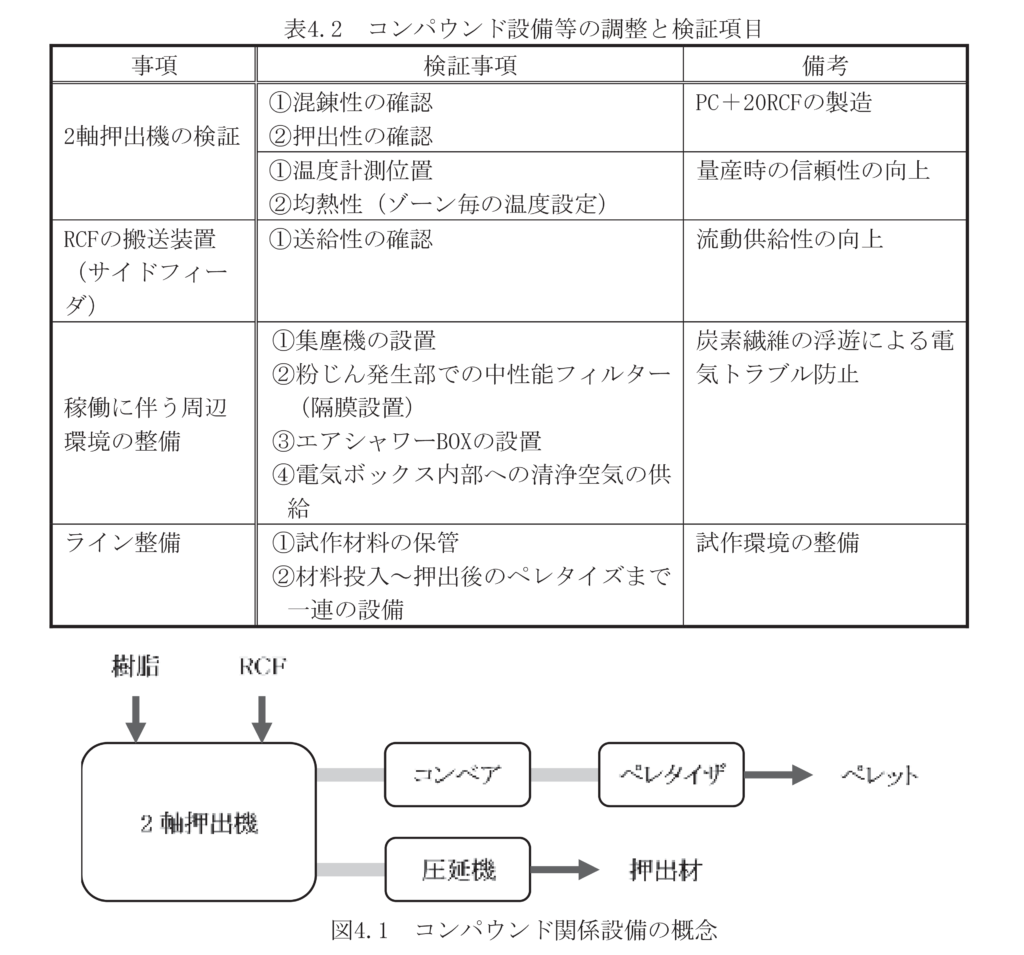

CNGボンベからRCFを回収分別後、6㎜及び25㎜チョップを用いてPC(スーパーエンプラ樹脂)-20~25%RCFとして試作品(ペレット)を作成する。実証に向けては、コンパウンド設備等の調整、運転管理の実施、関係者との調整などを行った。

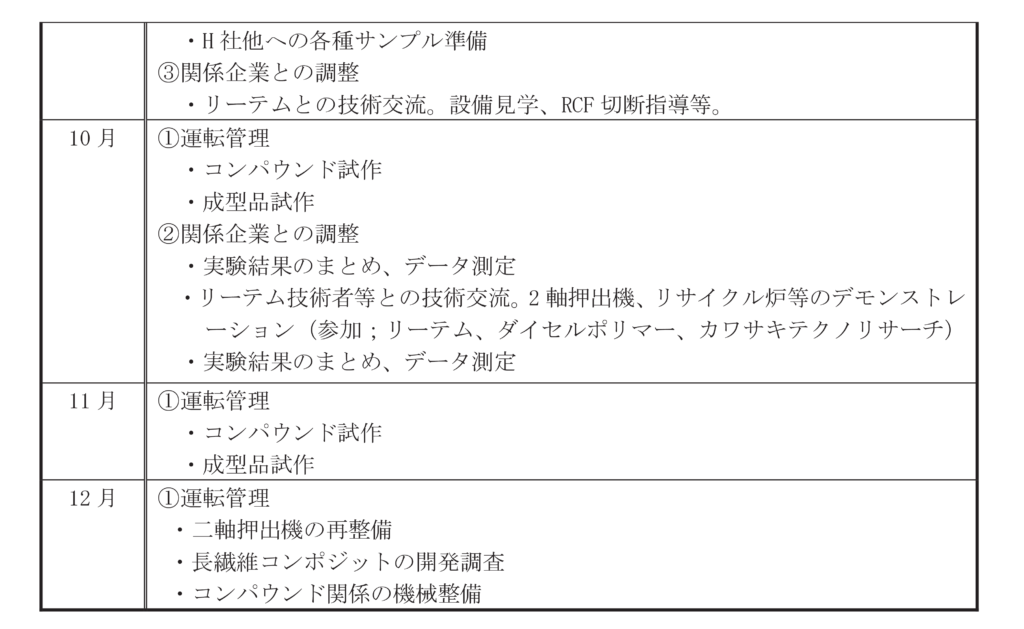

4.1.1 コンパウンド設備等の調整

実証事業の準備段階として、設備などの調整を行った。準備段階における機能性については、PC-20RCF の混錬性、押出性を検証。RCF は新材と同等のコンパウンド挙動を示したため、適正な性状のRCF 回収ができれば、半導体製造冶具むけ商品開発が可能であることを確認した。

また、RCF と樹脂との濡れ性も良好であった。※RCF は、通常の炭素繊維と異なり、カップリング材、収束材の表面処理がされておらず、一般的な樹脂とのなじみが悪いとの意見もあったが、繊維の濡れ性が影響する成形品表面外観が、新品炭素繊維使用品と遜色がないことを確認した。

さらに、RCF のコンパウンド設備への送給性の確認試験を行った結果、2 軸押出機へのサイドフィーダーの詰まりが生じるなどの問題がなく、すぐに量産体制に入れることを確認できた。

作業に伴う発塵の防止対策(電気的に障害の抑止)は、粉塵発生部での中性能フィルターによる炭素繊維集塵と系外への飛散を防止する隔膜(プラスチックフィルム)の設置を行った。

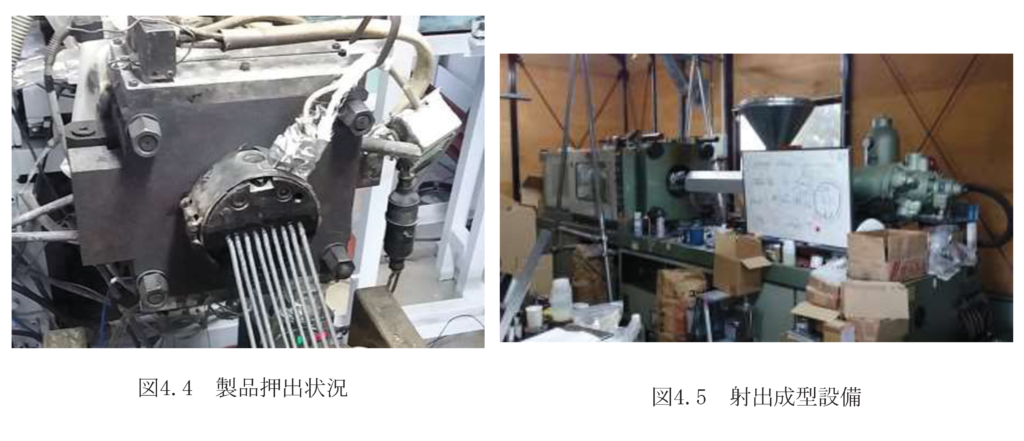

最後に、試作環境の整備として、試作材料の保管管理、材料投入から押出後のペレタイズまでのライン整備を行った。2 軸押出機のラインの最終工程のペレタイザーの調整が終了し、試運転、試作工程に入った。

また、ゾーンごとの温度設定も終了し、PC-20RCFの試作に着手し、成果物(ペレット)の回収を行った。検証項目は、下記のとおりとなる。

RCFは、マトリックス樹脂(アモルファスカーボン前駆体)を残すのが特徴で、サイジ

ング材としてサイドフィーダーに供給する。※特別に調整した計量器から、富士加飾㈱が開発した特殊サイドフィーダーに供給

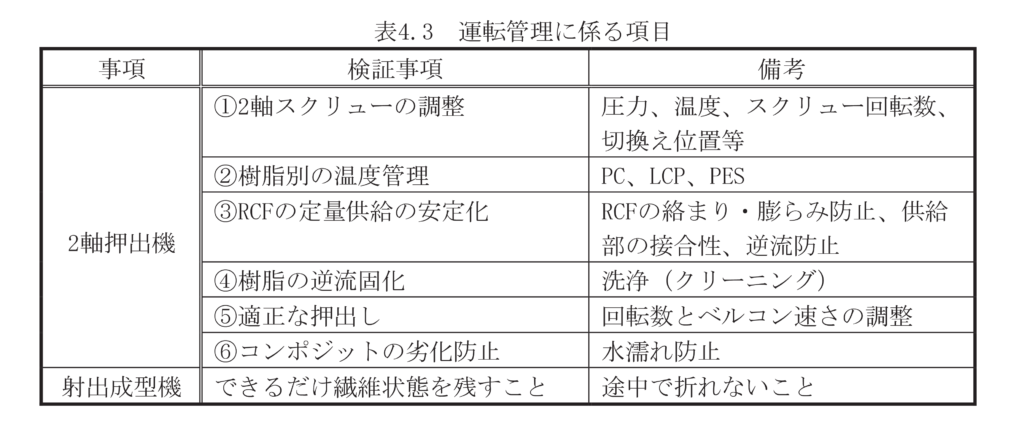

4.1.2 運転管理の実施

運転管理については、2 軸押出機を用いたコンパウンド試作、射出成型品試作、抄紙作成用RCF サンプル製造などを対象に行った。RCF は、新材と比べ、熱処理により活性化が拡大することで、反応性、濡れ性、吸着性が向上し、強度が生じやすい状況にある。

(※炭素繊維の新材は、そのままでは樹脂との結合性が悪い)

詳細は、開発ノウハウに相当するため、開示できないが、下記項目について実証実験

を通じて情報の蓄積を進めた。

実際の運転管理については、下記が重要であるため、それらを意識したノウハウの蓄積を図った。

●試作段階の再現性

●量産段階の安定性

4.1.3 関係企業との調整

関係企業としては、ダイセルポリマー(RCF を利用した成型品作成)との調整、ダイセルポリマー(需要家としての要求品質)、プラ素材であるPC、LCP 等の購入に関する

協議などを主体に推進した。

なお、ペレット製造時に、樹脂の基材として活用するPC(ポリカーボネート)や、LCP(液晶ポリマー)等については、高価なエンジニアリングプラスチックとなる。実証時及び事業時には、製造メーカーと連携の上で、供給安定化を図る必要がある。