実証炉の適正な運転管理とRCF の適正な回収を目指した方法の検討を行う。さらに、処理量を増加させた場合の管理項目や管理要件の相違点等の把握を行う。また、RCF 回収後の後処理であるRCF の切断工程においては、CF 裁断時の切断集塵、工程管理(品質管理、品質基準)、保管・運搬方法等の検討を行う。

3.1.1 既存システムを活用した実証炉の整備状況

(1) 初期段階の実証炉の概要

RCF 回収のための実証炉のシステムは、共同実施者である富士加飾㈱が所有するCFRP 回収技術システム(平成29 年6 月8 日特願2017-113772/リサイクル炭素繊維収束体、およびその製造方法)によるラボ試験機の回収メカニズムを踏まえ、規模を拡大させ、処理量を増やすことを目指し、検討を行うものである。

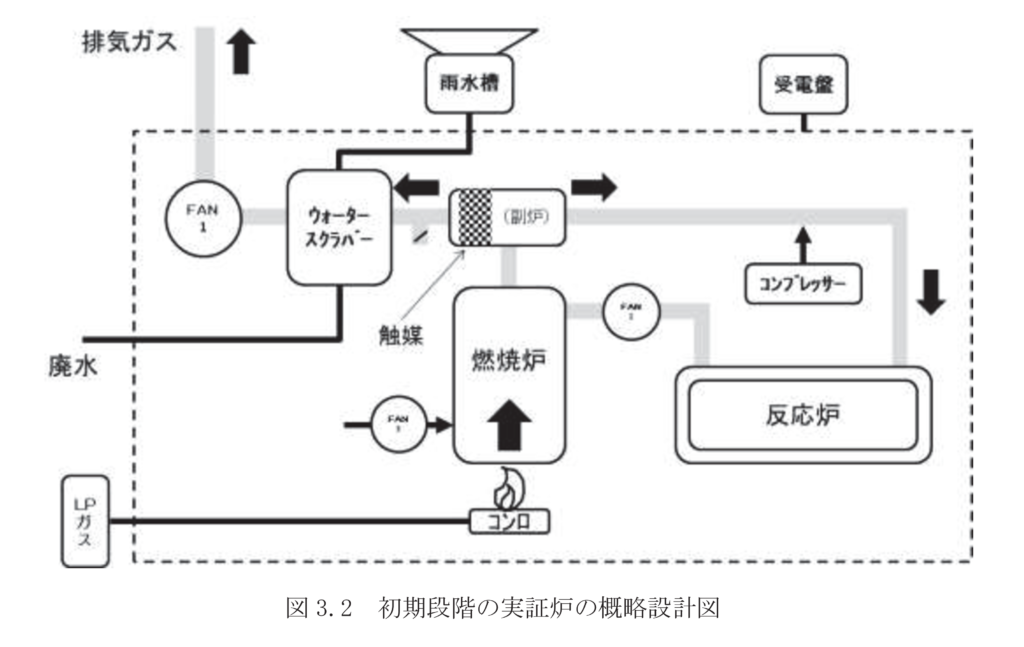

実証炉の整備状況は、図3.1、図3.2 の通り(2018 年4 月13 日現在)。

(2) 初期段階の実証炉の管理項目

燃焼炉にて加熱された熱風を循環ファンによって反応炉内に送り込み、炉内での燃焼反応を進めるものであり、炉内温度を見ながら、ガスの強さやファンの速さを変えて運転を行う。

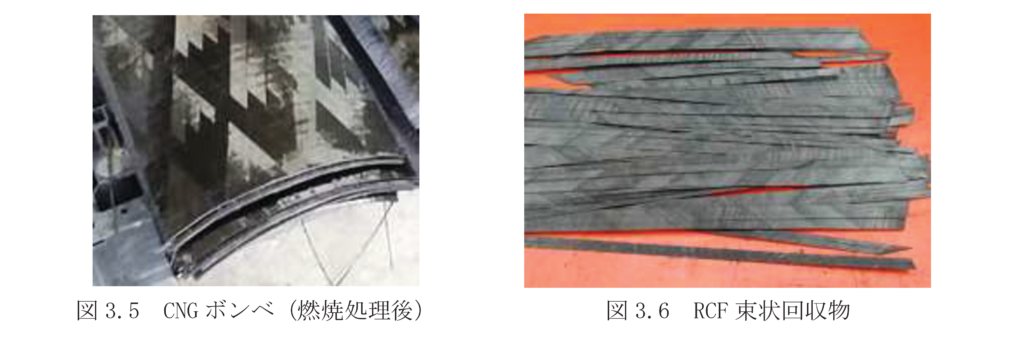

(3) 実証炉の燃焼処理対象試料

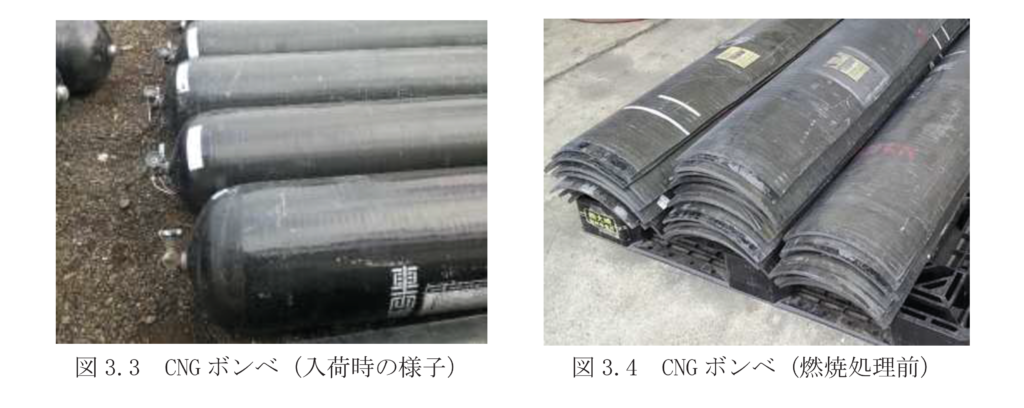

実証炉にて燃焼処理を行う試料は、CNG ボンベとする。図3.3 が入荷時のCNG ボンベの様子である。口金等のCF 以外の素材を取り除いた後に実証炉に投入し、燃焼処理を行う。

燃焼処理前のCNG ボンベの前処理工程については、3.3 にて後述する。前処理を行い、実証炉に投入できる状態にしたものが図3.4 である。

3.1.2 実証炉の温度管理手法の検討

(1) 初期の実証炉での燃焼処理の実施と問題点

本リサイクルシステムでは、熱処理によってマトリックス樹脂の均一な分解がなされ、RCF が束状で回収できなくてはならない。目指す成果品は図3.5、図3.6 である。図3.5 は試料を燃焼処理したもので、図3.6 はそれを層ごとに剥離したものである。

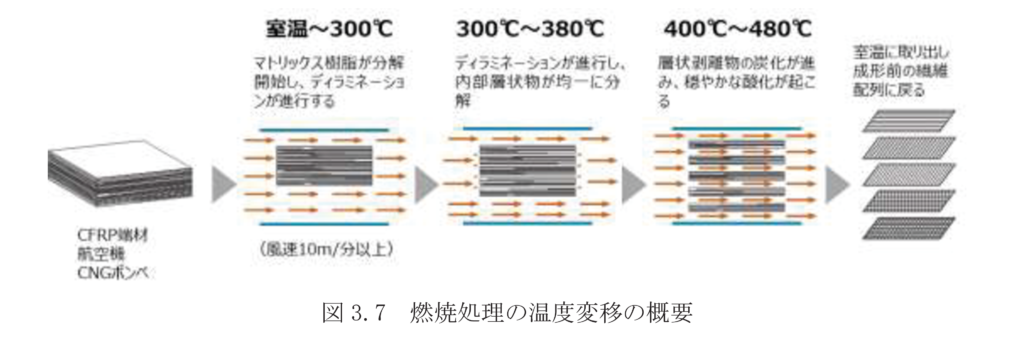

ラボ試験機において、製品原料化(コンパウンド)可能なRCF が回収されるための温度領域は図3.7 の通りである。このラボ試験機結果を踏まえ、実証炉における適正な温度管理及び燃焼時間を検討する必要がある。

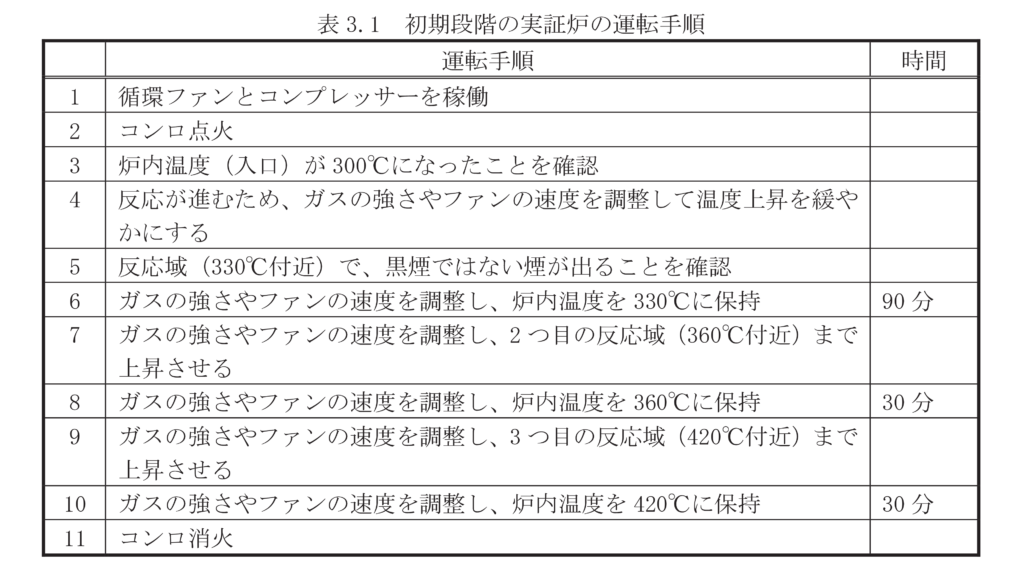

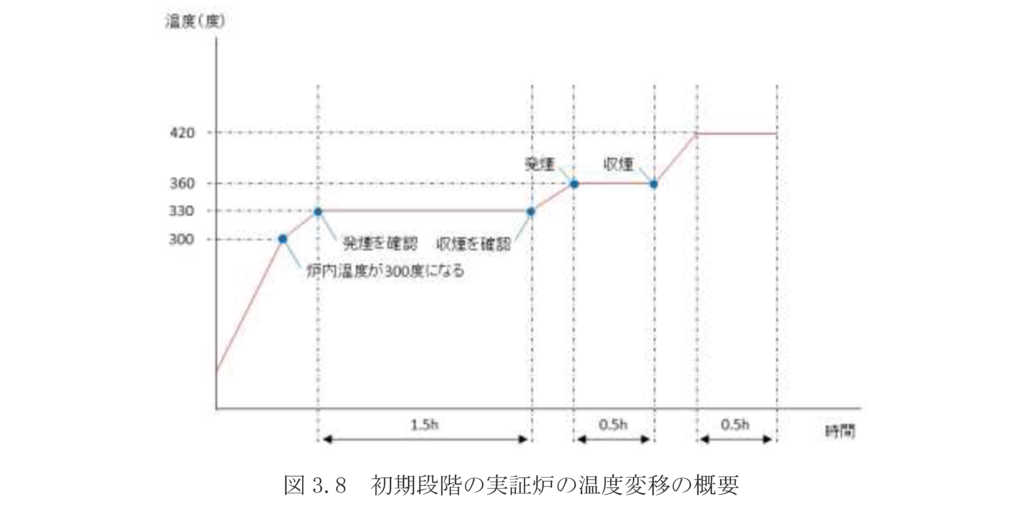

2018 年7 月から9 月にかけてCNG ボンベを対象に燃焼処理を実施した。初期段階における実証炉を運転する上での手順は表3.1 の通りである。この手順を踏まえ、適切な温度領域にて反応するための設備の整備や温度管理方法について検討した。

反応が始まると煙が発生する。この温度域で温度を保持し、反応を進める必要がある。反応が終わると煙が収まってくるので、収煙を確認してから次の反応域まで温度を上昇させ

る。

反応が終わる前に温度を上昇させると、反応しきれてない樹脂が炉内温度の上昇に伴って急速に反応し、炉内温度が急上昇する危険がある。これら管理項目を踏まえ、温度変移の概要を図3.8 に示した。

上記の運転手順に沿って燃焼処理を行い、RCF を回収した。回収したRCF は切断の後、共同実施者である富士加飾に輸送し、製品原料化(コンパウンド)される。コンパウンド工程では、定量供給機を用いてRCF を供給するが、この際には、CF が遊離し綿状に浮遊して詰まりを起こすことなく、供給されるように留意する必要がある。

定量供給機に投入ができる繊維詰まりを起こすことがないRCF とは、束状であり、炭化したマトリックス樹脂が一定量残存していることが条件となる。これは、ポテンシャル水素量で測定ができる。

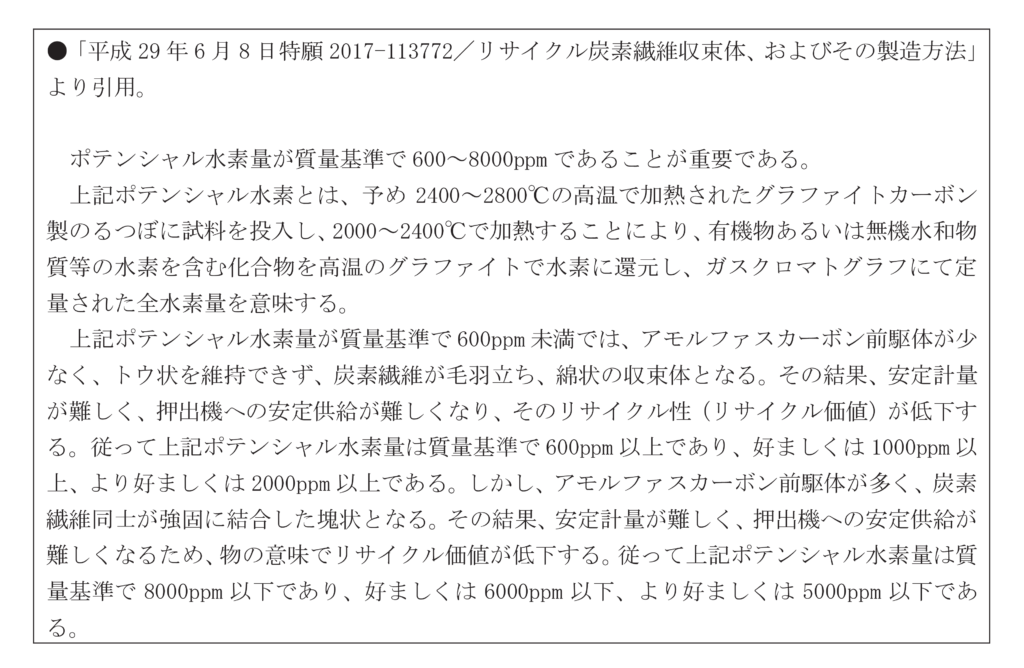

初期段階の実証炉にて燃焼処理をしたRCF を25mm で切断したもの4 ロットとラボ試験機にて燃焼処理をしてRCF を25mm で切断したもの2 ロットについて、神鋼溶接サービス㈱にてポテンシャル水素量を測定した。その結果を表3.2 に示す。

実証炉のRCF は、ポテンシャル水素量の基準(600ppm 以上8000ppm 以下)を上回っているものがあること、同じロットでもばらつきが大きいことがわかる。このことから、実証炉では、反応炉内の場所によって燃焼が十分に進まない所があり、焼け残りが発生するという問題が生じていることが判明した。

(2) 初期の実証炉の課題の抽出

ポテンシャル水素量の測定結果から、反応炉の中でも燃焼が十分に進まない場所がある

という問題があることがわかった。この問題から、燃焼処理中の炉内にて十分な風速の風が流れていない場所があり、そのために燃焼が進まないと推察された。

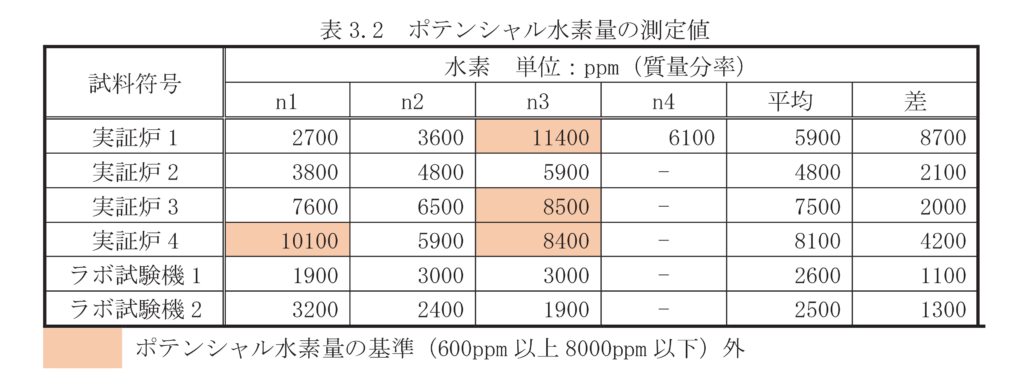

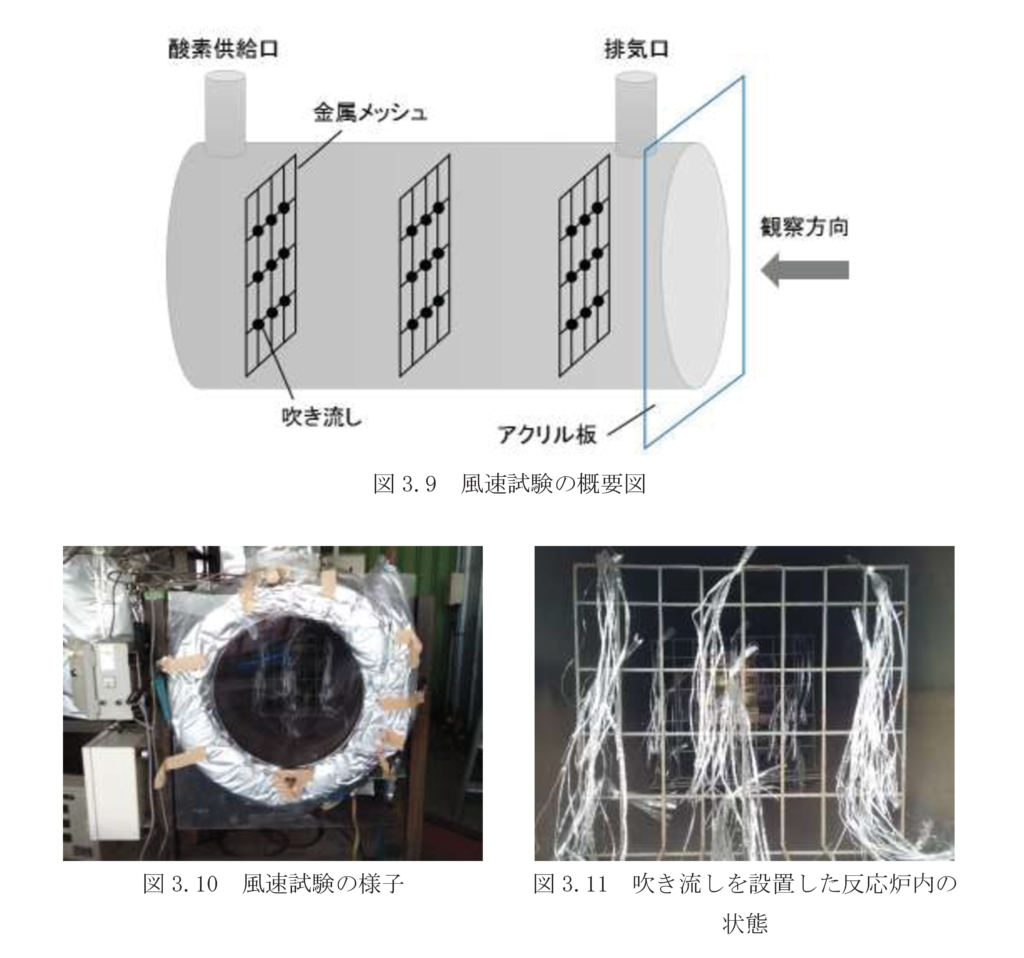

そこで、実際にどのように風が流れているのかを把握するための風速試験を実施した。風速試験は、金属製のメッシュの9 箇所に吹き流しを付けたものを反応炉の入口、中央、排出口の3 箇所に設置し、実際に炉を稼働させ、吹き流しの流れ方を観察して行う。

反応炉内を観察するため、炉を閉めず、代わりにアクリル板を蓋として使用した。概要は図3.9 に示す通り。

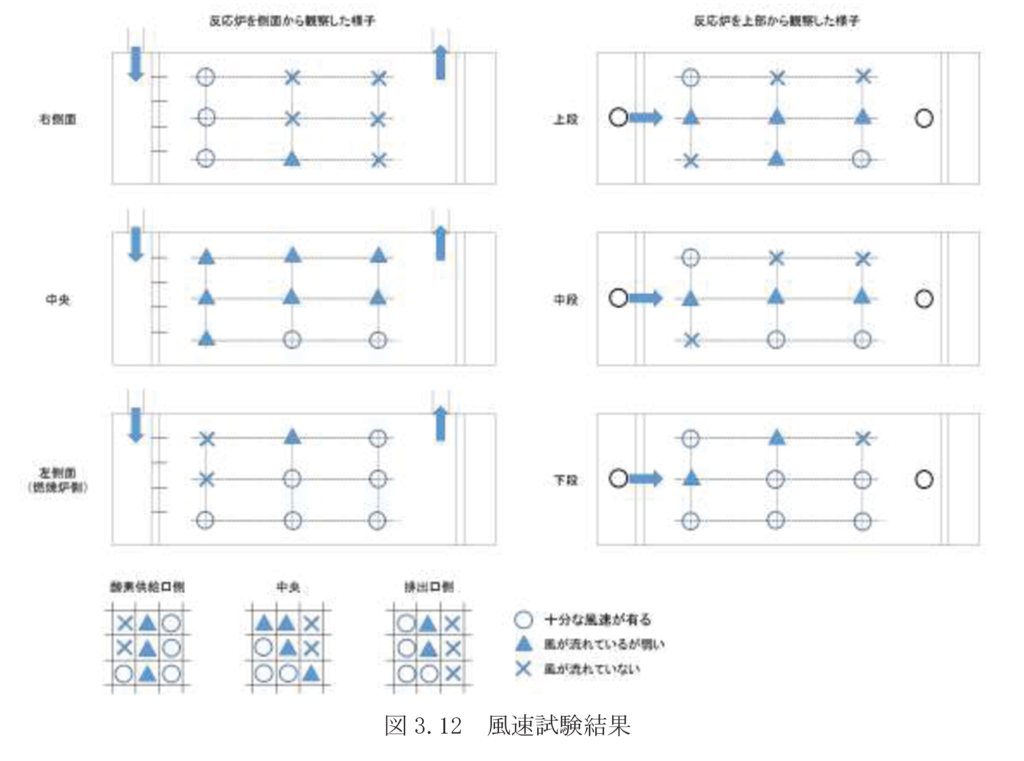

風速試験の結果は図3.12 の通りである。酸素供給口から供給される風(燃焼炉で燃せられた雰囲気ガス)は、反応炉内を観察方向から見て右回転しながら排出口に向かって流れており、風が弱い場所や風が全く流れていない場所があることが分かった。

吹き流しの流れ方を観察しながら、酸素供給口側に仕切り板を差し込み、角度を調整して、全ての吹き流しが均一に流れる状態を探し、その状態で板を固定した。仕切り板を差し込んだ結果、反応炉内に風が均一に流れるようになったが、風速の不足の解決には至らなかった。

風速が足りない場合、反応炉の酸素供給口側と排出側で温度差が生じることになる。温度差は、反応炉の酸素供給口側と排出側で50℃に及んだ。要因として、1 回の燃焼で処理するCFRP 試料の量を増やしたこと、ラボ試験機に比べて反応炉の長さが長いことが考えられた。

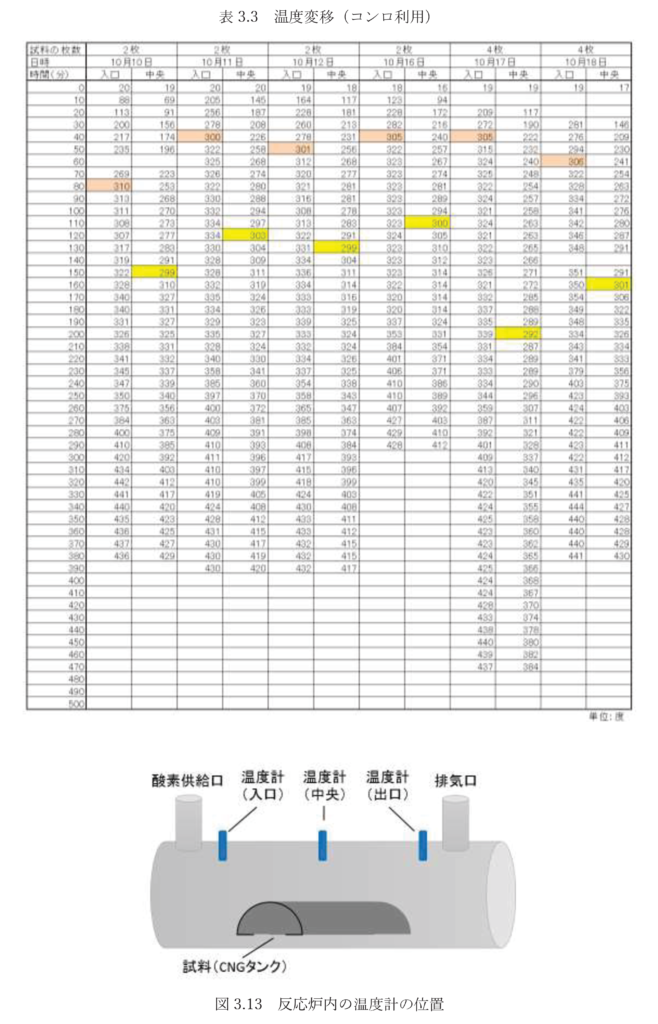

なお、雰囲気ガスの平均流動速度は1~20m/分が望ましいとされている。そこで、現状の自然吸気、自然対流による空気量の不足を補うため、ファンを増設し、空気流量の増加による安定燃焼を図った。燃焼処理中の温度の変移を表3.3 に示す。

温度計の設置場所は図3.13 の通り。温度計は炉内の3 箇所(入口(酸素供給口側)、中央、出口(排出口側))に設置しているが、温度管理は、入口、中央の2 箇所を観測して行う。

出口付近の熱風は試料を通過した後の風であり、この部分に温度の指標を取って運用すると炉内温度が上がり過ぎる可能性があるためである。しかし、処理後のRCF の品質向上のため、入口と出口の温度差を極力少なくする必要があるため、出口の温度は運用の指標とはしないが、ムラなく燃焼が進んでいるかどうかを評価するための参考にしている。

入口の温度が初めの反応域である300℃になってから、中央の温度が同じく300℃になるまで、70 分程度かかり、試料の枚数を増やすと100 分以上かかっていることから、ファンの増設により反応炉内の温度の低下を招いていることがわかる。その他にも、コンロからの空気の逆流、白煙の増加などの現象となった。

よって、解決すべき課題は以下の3 点である。

① 反応炉内において、安定した温度で十分な流速の熱風を保持すること

② 反応炉内の空気の流れを均一にすること

③ エポキシ樹脂等が気化し、燃焼させるために十分な空気量(酸素量)を確保すること

また、初期段階の実証炉では、反応炉内の温度変化を見てガスとファンの強さを変更して運用しており、属人的な管理となっていることも処理後の成果品の品質にばらつきがでる要因として考えられたため、安定的な運用を考慮した場合、4 点目の課題として以下の解決も必要と考えられる。

④ 自動制御により人の手によって調整する管理項目を減らすこと

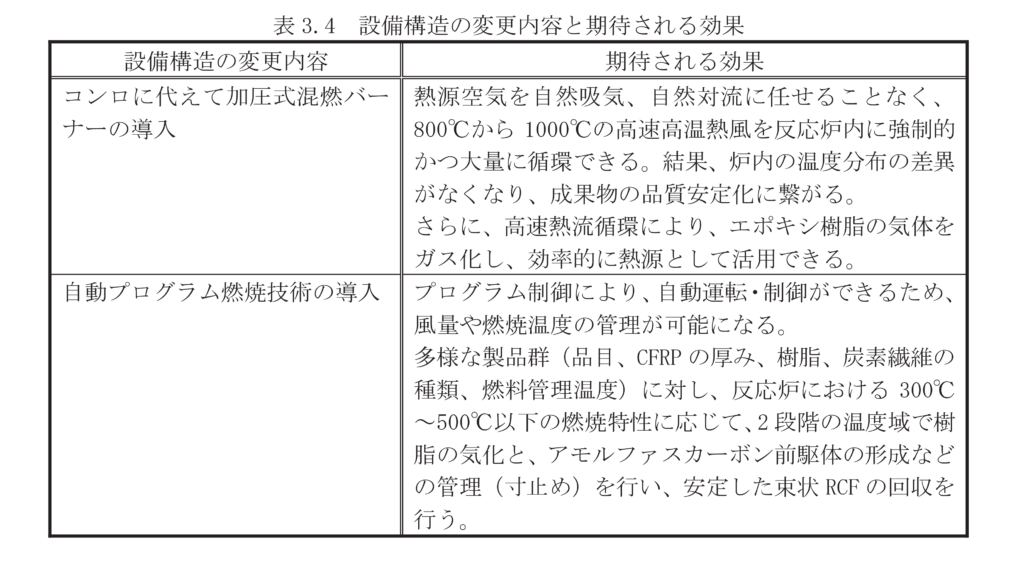

(3) 設備構造の改良方針

上記の課題を踏まえ、LP ガスを用いたコンロ燃焼熱源にて、自然吸気・自然対流との組

み合わせで燃焼を行っていたものを新しいタイプの加圧式混燃バーナーに代え、自主開発を進めている自動プログラム燃焼技術を導入し、属人的な管理から自動制御可能な設備に改良することとした。

これらは、共同実施者である富士加飾の小野実験室にて自主開発した技術である。

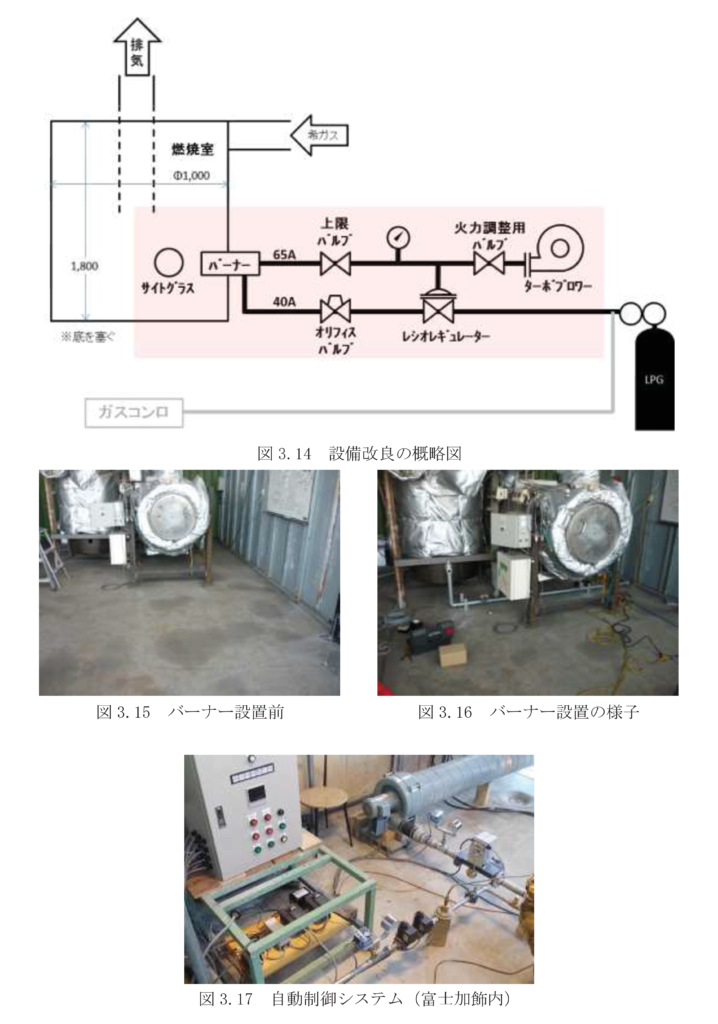

(4) 設備構造の改良状況

初期段階の実証設備を改良し、コンロに代えて加圧式混燃バーナーを導入した。自動プロ

グラム燃焼技術の導入については、将来の改良項目として引き続き、検討をしていく。

改良の概要は図3.14 の通りである。

(5) 改良設備での運用状況

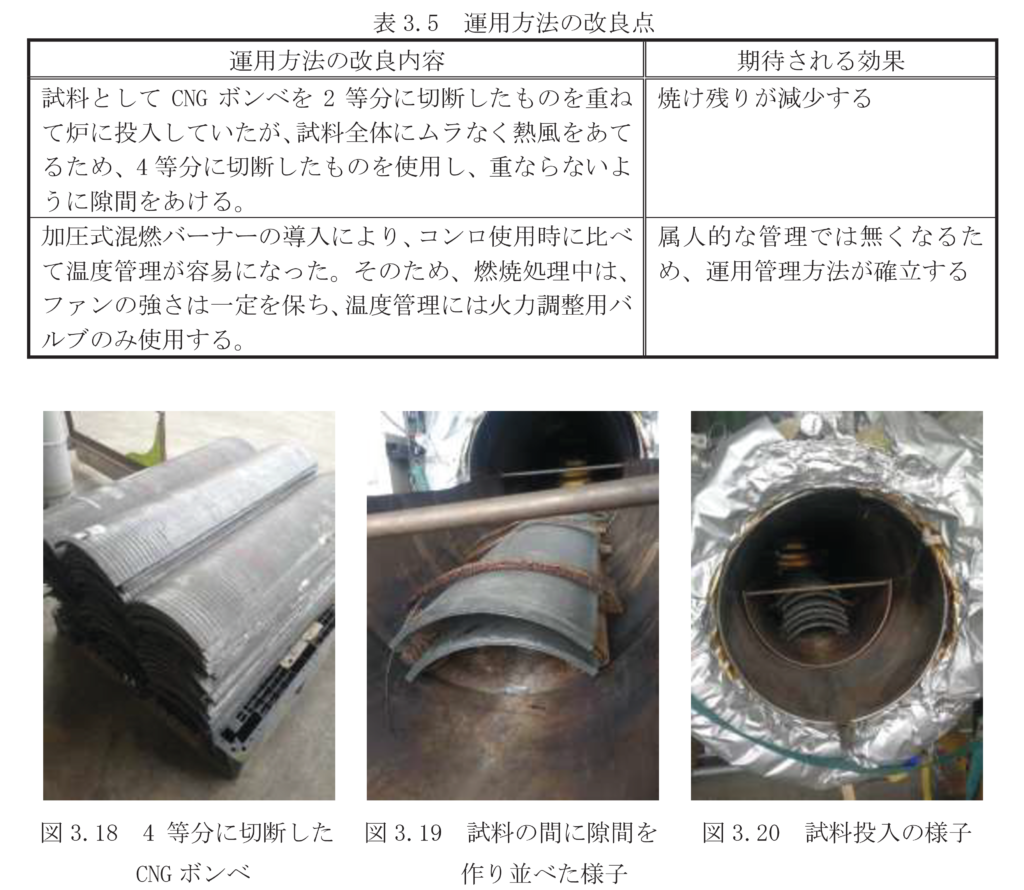

設備の改良を踏まえ、運用方法についても再検討を行った。検討の結果、改良した点は表3.5 の通りである。

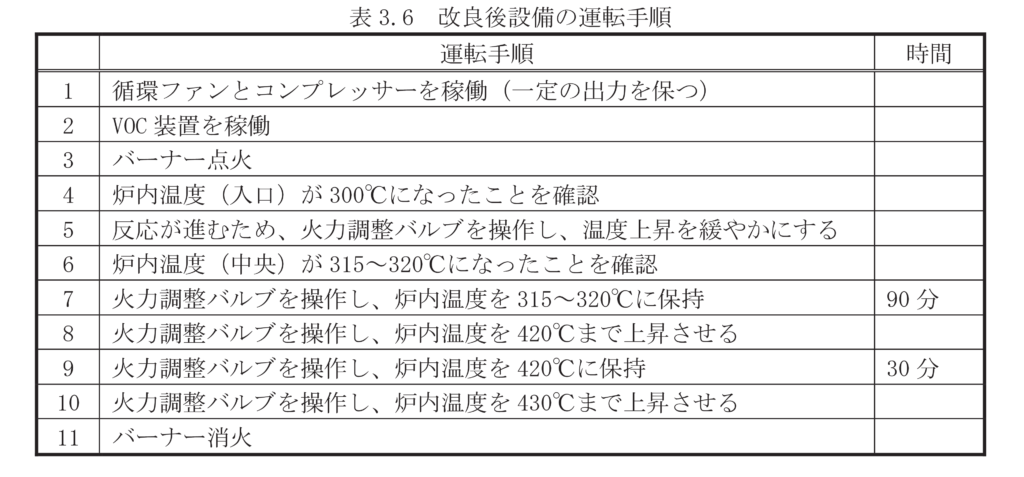

改良後の設備における運転手順は表3.6 の通りである。

初期段階の実証炉では、1 つ目の反応域を330℃、2 つ目の反応域を360℃、3 つ目の反応域を420℃とし、運転をしたが、検討の結果、315~320℃の温度域から420℃まで上昇させても品質の高い成果品が生産できたため、ここでは反応域を2 つ(315~320℃と420℃)としている。

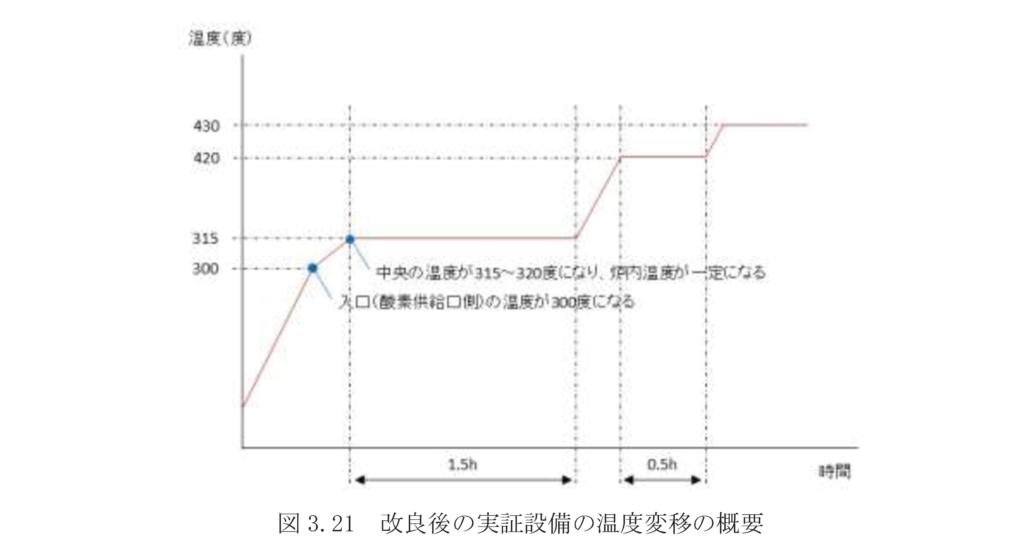

成果品の品質評価については後述する。上記の運転手順を踏まえ、温度変移の概要を図3.21 に示した。

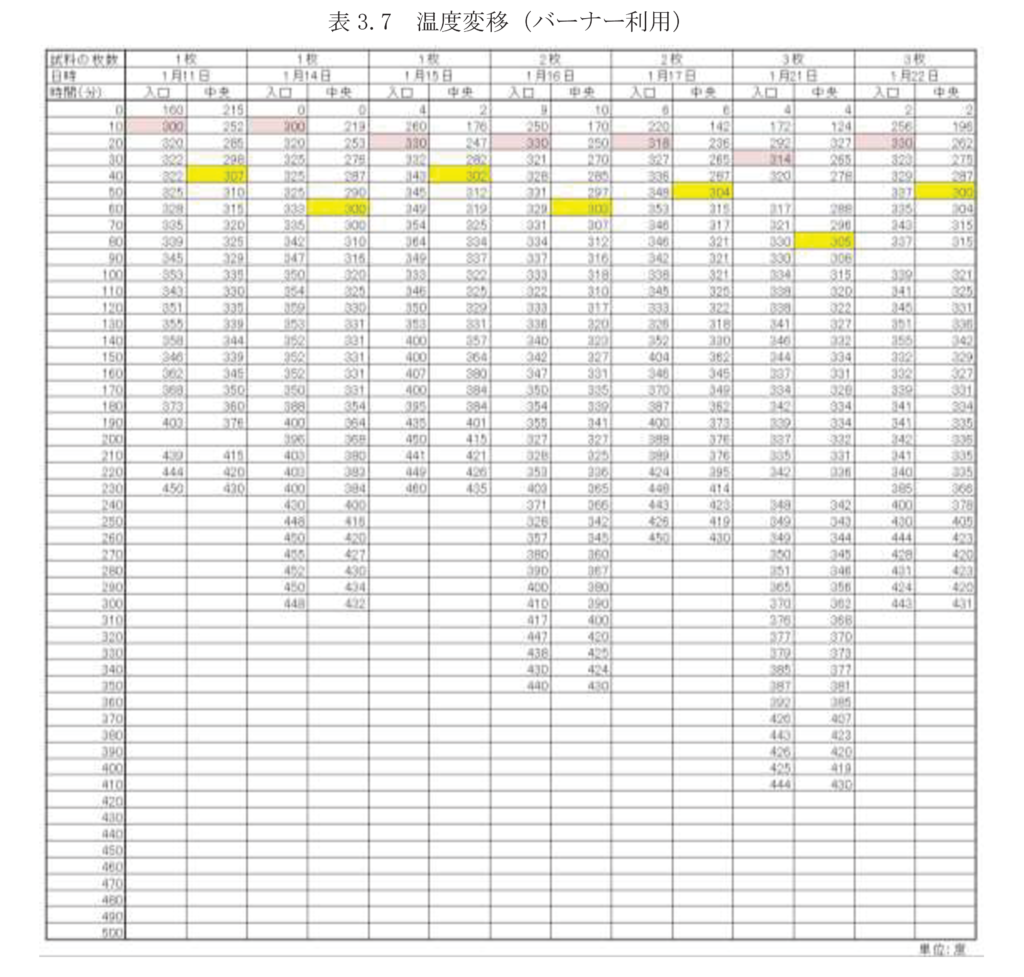

上記の手順に沿って運転を行い、適切な温度領域にて反応するための設備の整備や温度管理方法について検討した。燃焼処理の温度の変移は表3.7 の通りである。コンロ利用時に比べ、入口の温度が300℃になってから中央の温度が300℃になるまでの時間が短くなり、想定していた炉内温度のムラが少なくなるという効果が確認できた。

(6) 改良後設備の成果品の品質評価

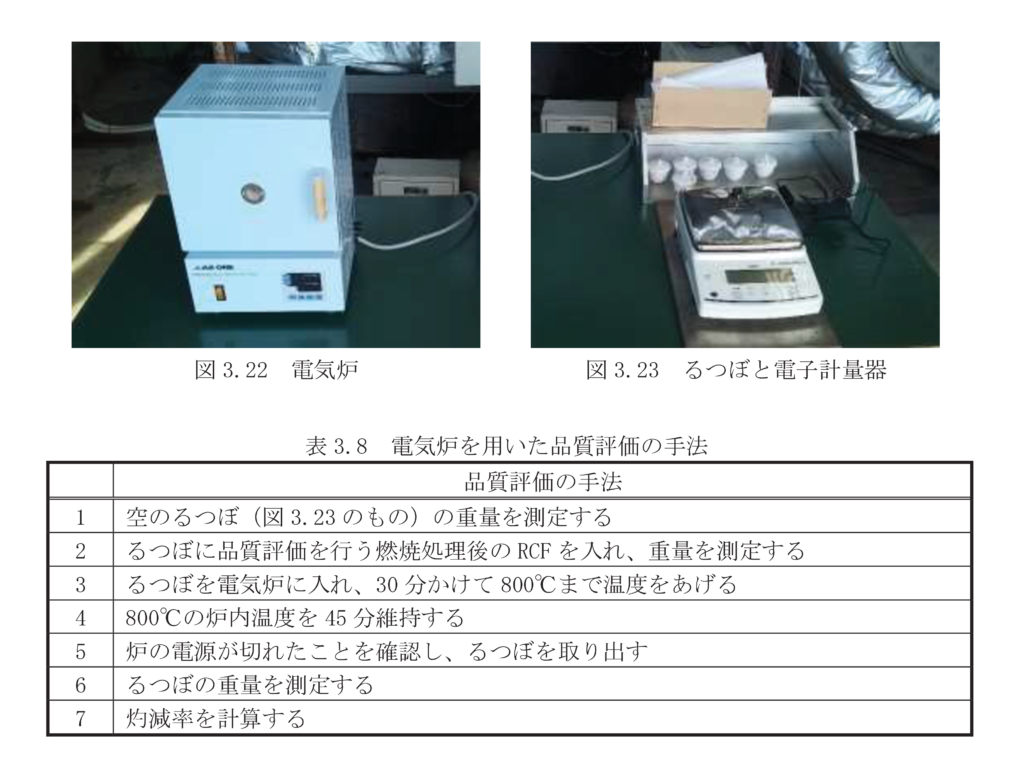

改良後の実証設備にて燃焼処理をし、回収したRCF については、電気炉を用いた残存樹脂量の測定によって、品質評価を行った。電気炉は図3.22 に示す小型のものを導入した。事業化を考慮した際、工程内の中間検査あるいは製品検査をタイムリーに行う必要がある。

また、リサイクル炭素繊維の品質に関わる工程変更には、ポテンシャル水素測定による焼成状態のチェックを行う。品質の評価の手法は表3.8 に示す通りである。

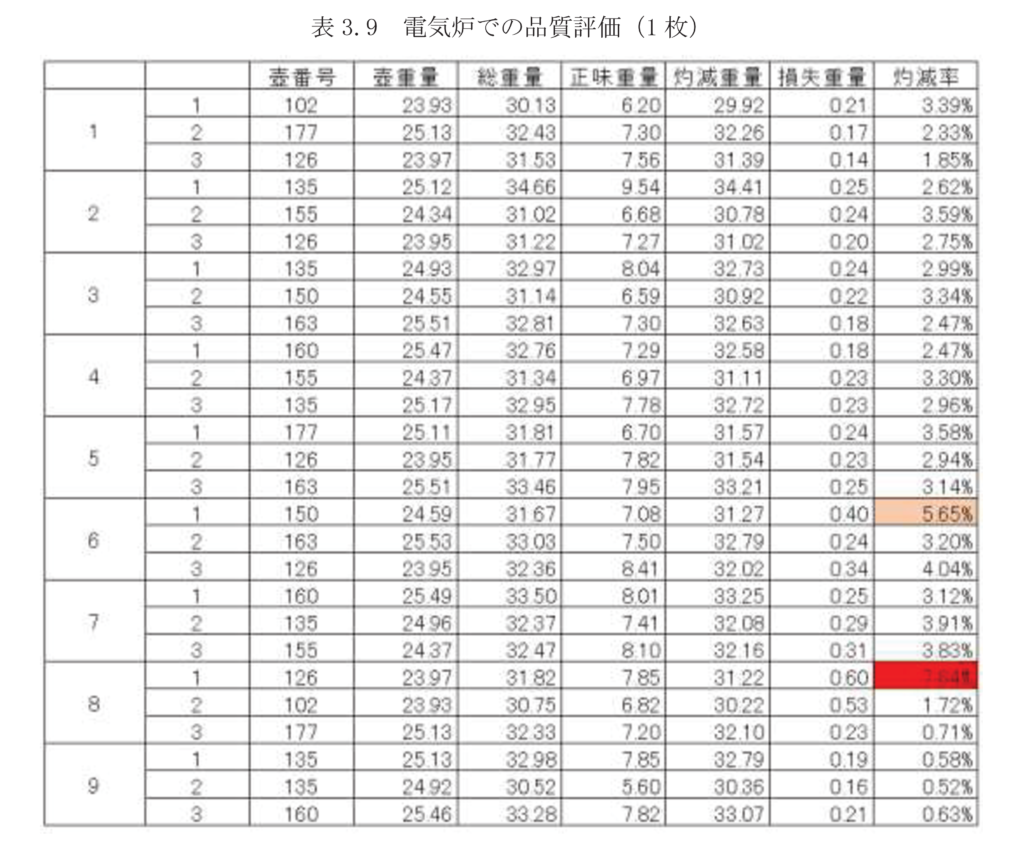

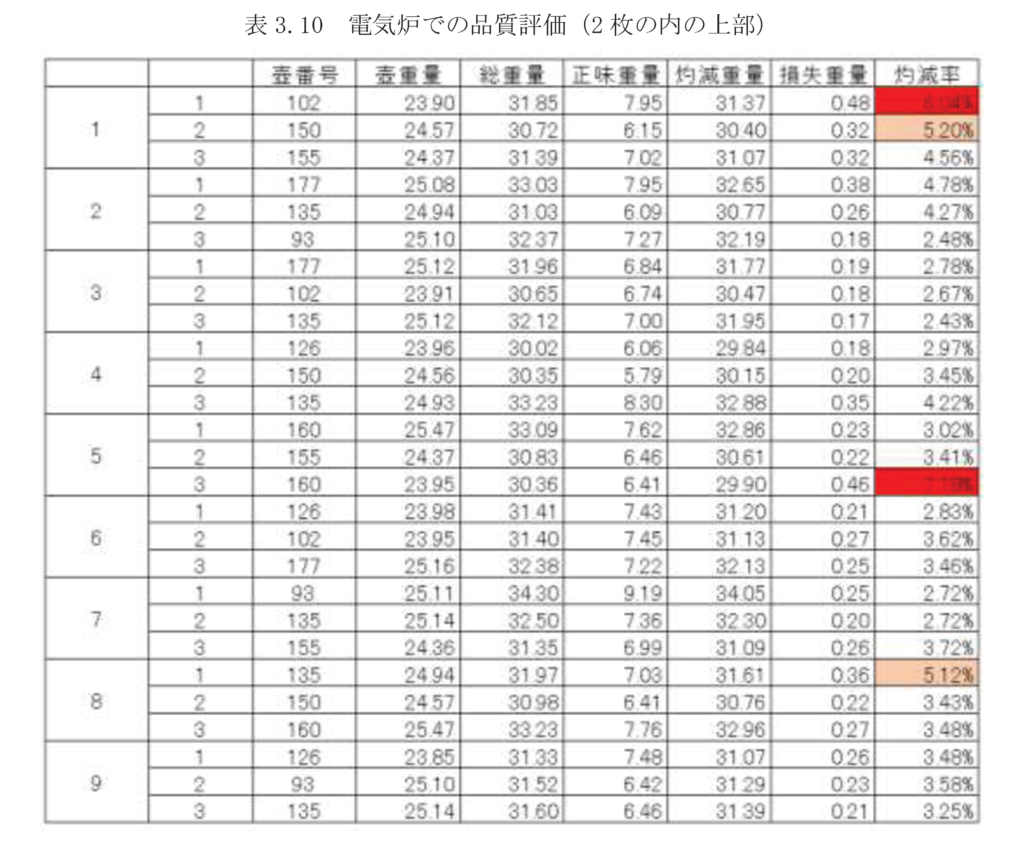

表3.8 の7 における灼減率の計算式は以下の通りである。電気炉で燃焼させることで、燃焼処理後のRCF に残っている樹脂が全て焼け、その分の重量が減少する。

減少した重量によって、RCF にどのくらい樹脂が残っていたのかがわかり、実証炉での燃焼処理が十分であったのかが評価できる。灼減率が5%以下である時、樹脂残りが少ない、すなわち十分に燃焼処理ができており、焼け残りがないと評価される。

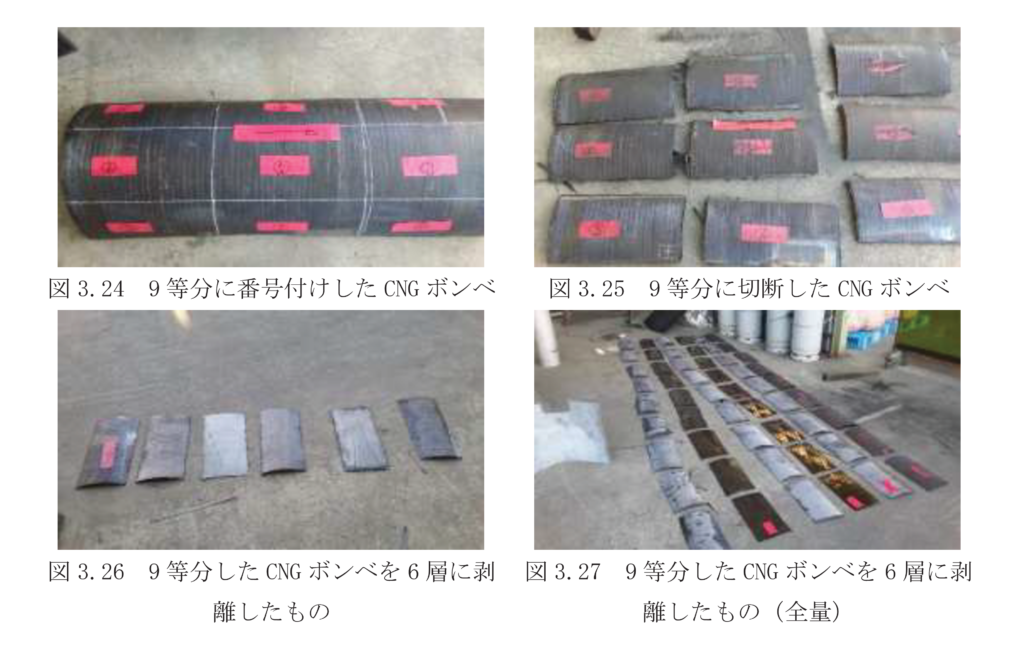

燃焼処理後のRCF は、実証炉内に生じる温度差による品質の差を評価する目的で、図3.24、図3.25 のように燃焼処理後のCNG ボンベを9 等分し、さらにそれらを図3.26、図3.27 のように6 層に剥離し、その中の上から2 層目、3 層目、5 層目の3 つの試料をピックアップして、計27 個の試料の品質評価を行うこととする。

品質評価のための電気炉での燃焼試験の結果は表3.9、表3.10、表3.11 の通りとなった。表3.9 はCNG ボンベ1 枚のみを実証炉で燃焼させた際のRCF の品質評価の結果である。表3.10 はCNG ボンベ2 枚を重ねて同時に燃焼処理した際、上に重ねたもの、表3.11 は

同じく2 枚同時に処理した際、下に置いたものの品質評価結果である。CNG ボンベ1 枚とは、1 本のCNG ボンベを2 つに切断した分の1 つ分である。

なお、試料への番号の付し方は図3.28 の通りである。電気炉での試験の結果、CNG ボンベ2 枚を同時に燃焼処理した場合、反応炉の出口付近で焼け残りがみられるが、CNG ボンベ1 枚を燃焼処理したRCF については、十分に燃焼処理がなされ、その後のコンパウンド工程で利用可能な品質のRCF ができており、品質が安定していると評価できた。

(7) RCF の強度の評価

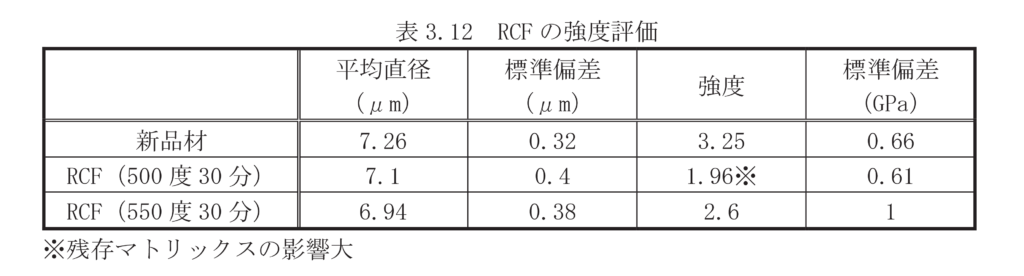

燃焼試験によって回収したRCF について、T300 グレードを用いて、RCF 単繊維を取出し、500℃及び550℃で30 分加熱して繊維強度の分析を行った。分析は名古屋大学田邊研究室に委託をした。結果は表3.12 の通りとなった。

550℃の高温処理を行っても、強度2.6GPa(80%)の強度であったことから、80%以上の強度を維持していることが確認できた。引き続き470℃での単繊維分離取出サンプルを評価中である。

なお、コンパウンドを行った場合の機械的性能は、新品CF 使用と差異がない。なお、回収繊維は結束力が強く、炭素繊維の劣化が始まる500℃以降の処理を加えなければ測定困難である。また、現在、T800 グレードサンプルも測定中である。

3.1.3 他の品目のリサイクル手法の検討

CNG ボンベからRCF を回収するリサイクル手法については前述の通りである。将来の事業化に向け、CNG ボンベ以外の試料からのRCF 回収手法についても確立の必要がある。ここでは、航空機端材からのRCF 回収の手法について検討を行った。

検討は、適切な温度や時間を把握する目的で、電気炉を使用した燃焼処理を実施した。実証炉での燃焼処理は、炉が大きいため、温度設定を誤ると温度が急激に上昇し、燃焼処理が進みすぎるなどのリスクが生じる。よって、少量で燃焼が可能な電気炉を使用することとした。電気炉では実証炉と異なり熱風の循環がないため、RCF を束状で回収することは不可能であるが、適切な温度や時間を把握するための試験には電気炉で十分であると判断した。

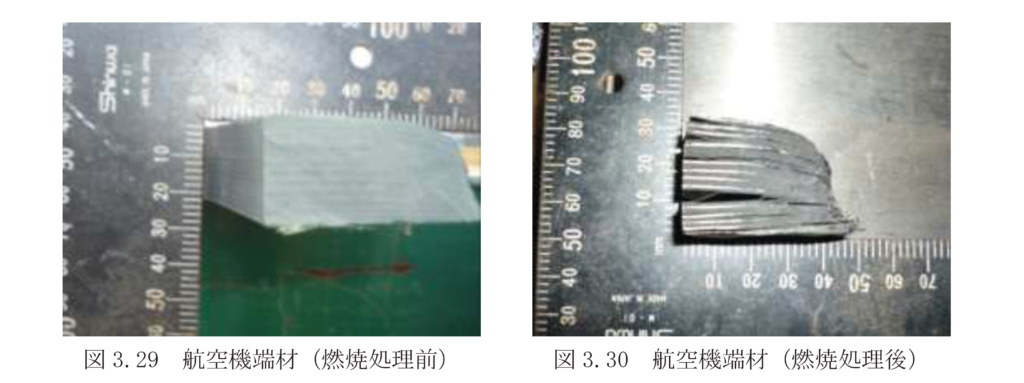

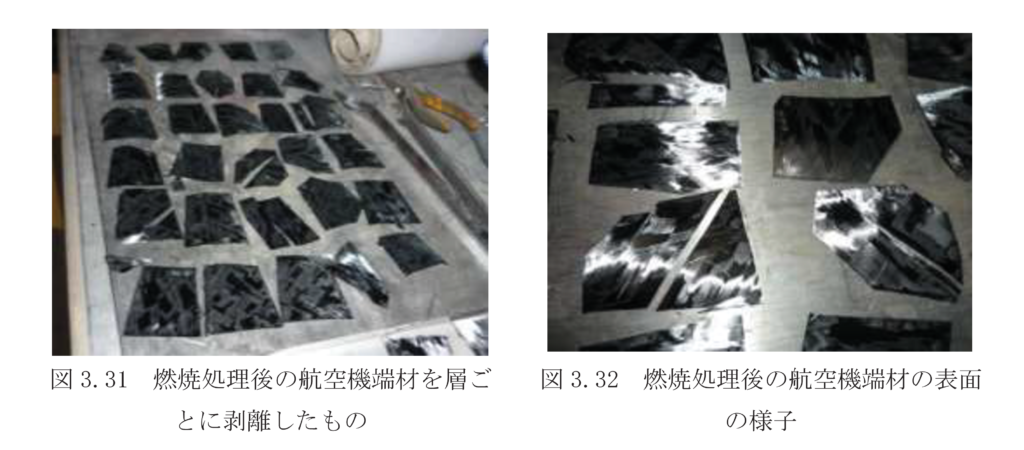

燃焼試験は、CNG ボンベと同じ温度と時間で実施した。図3.29 が燃焼処理前の航空機端材、図3.30 が燃焼処理後の航空機端材の様子である。燃焼処理した航空機端材を図3.31 の様に層ごとに剥離し、これらについて電気炉を使用して品質評価を行った。

なお、剥離した航空機端材の表面を見ると、CNG ボンベとは異なったCF の織り方がされていることがわかる(図3.32)。

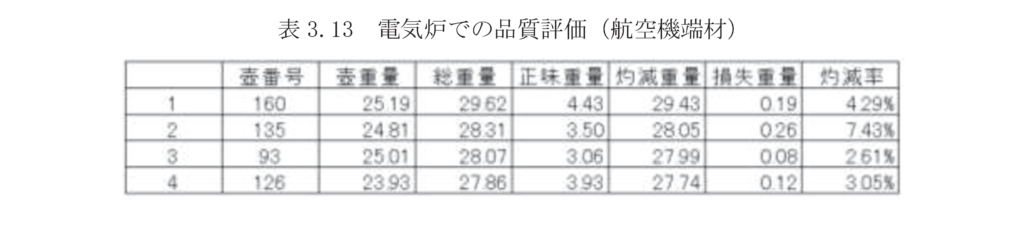

品質評価の結果は表3.13 の通りとなった。概ね灼減率5%以下となり、まだ改善は必要であるが、実証炉と同様の設備でのRCF 回収が可能であると評価できる。

3.1.4 他のリサイクル事業との比較

3.1.2 にて述べた本事業のCF リサイクルの実証実験の独自性を明確にする目的で、他のCFRP リサイクル事業の動向を調査し、それらとの比較を行った。調査は、㈲カワサキテクノリサーチの協力を得て、文献調査およびヒアリングを行った。

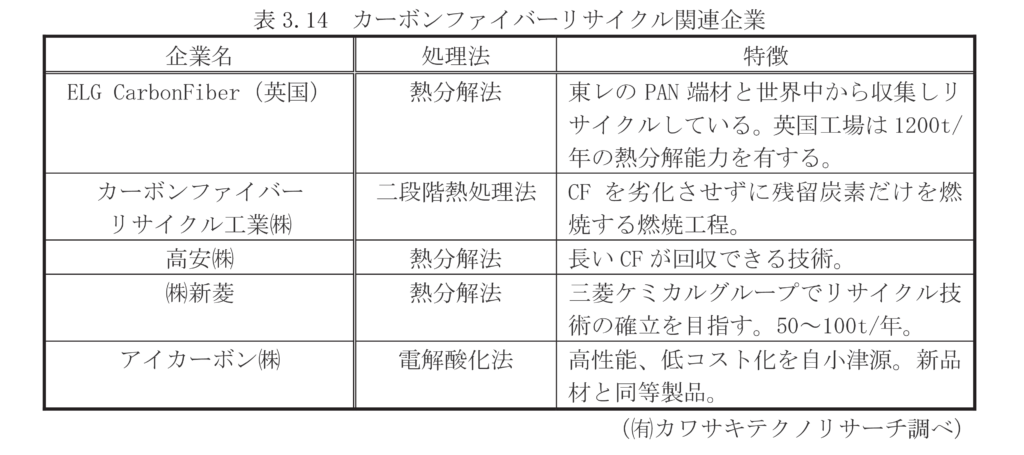

調査の結果、国内のCFRP リサイクル事業に関わっている企業は、表3.14 の5 社であることがわかった。この業界の最大手は英国のELG CarbonFiber 社で、世界の東レ系の航空機用のCFRP 端材を収集しており、処理能力も1200t/年という世界最大規模である。

日本国内で排出される端材CFRP についても、英国まで輸入している。一方、日本での大手は、カーボンファイバーリサイクル工業㈱(岐阜)であり、2017 年頃より積極的にリサイクル展開を進めている。今のところ本格な稼動には至っていないが、水面下での動きがある。

また、今後、カーボンファイバーメーカー各社は、炭素繊維の製造からリサイクルまでのトータルで囲い込もうという動きがあるが、それもまだ緒に就いたばかりである。いずれにせよ、現在CFRP 端材は未処理でそのまま埋め立てられる場合が多く、国内で本格的なリサイクルを進めることが急務とされている。

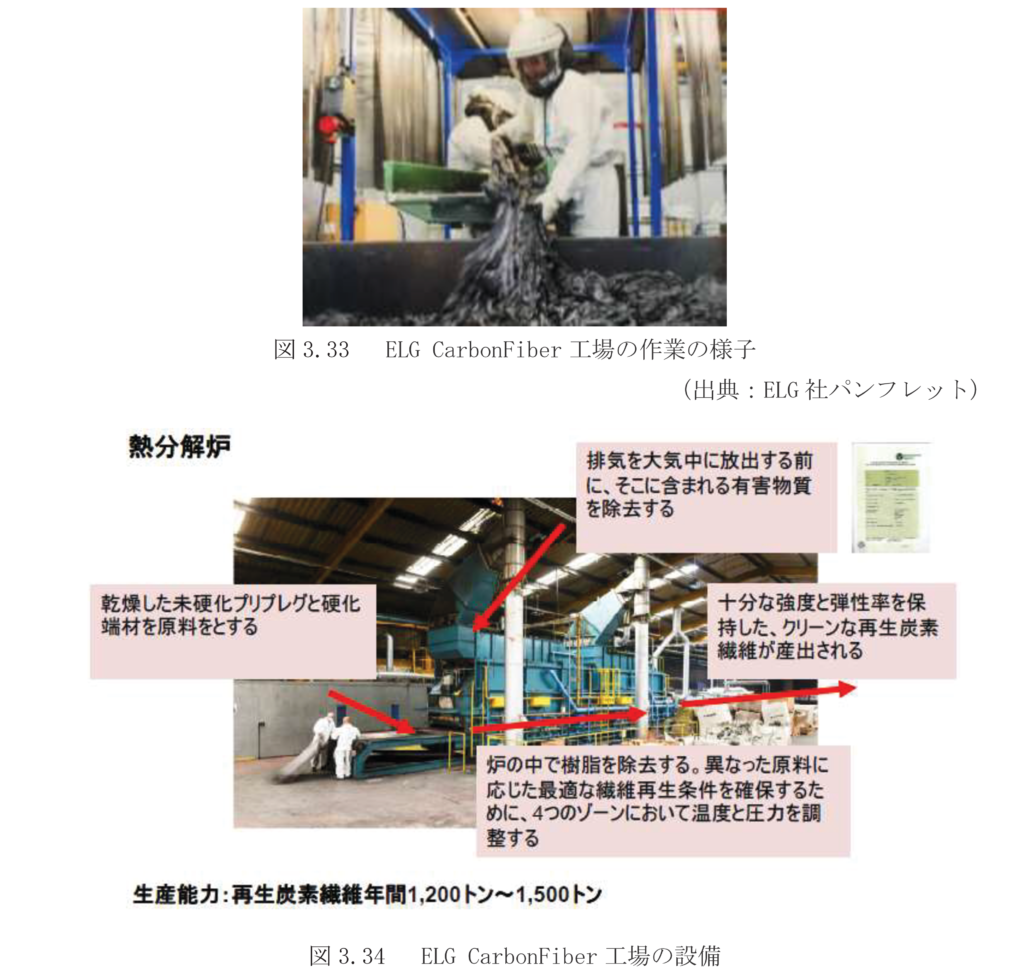

(1) ELG CarbonFiber

同社は英国にある企業であり、1200t/年の処理能力を有する工場を持ち、大量にCFRP 廃材を収集している(図3.33、図3.34)。また、日本の横浜に営業拠点を構え、端材の収集と販売の営業を推進している。

同社の製品には、図3.35 にある通り、チョップドファイバー、ミルドファイバー、不織布とされているが、実情は、研磨剤としての利用が圧倒的に多いとされている。

(2) カーボンファイバーリサイクル工業㈱

同社は、今後このカーボンファイバーのリサイクル事業を本格的に展開すべく準備しており、銀行系から4 億円、さらに欧州航空機エアバスを含むベンチャーキャピタル(UMI)より7 億円、合計11 億円の出資を得ている。図3.37 が同社の工場の様子であるが、左側の白い建物に最新設備を導入している。

同社の特長はCFRP の端材を炉に入れて蒸し焼き状態にするもので、その温度は500~600℃となる。反応炉が2 重構造になっており、気化したエポキシ樹脂等からメタン、エタンガスが発生し、そのガスを再利用し燃やす技術とされている。一次加熱後の製品は樹脂コンパウンド向け、二次加工後の製品は不織布製品として、RCF で出荷するとしている。

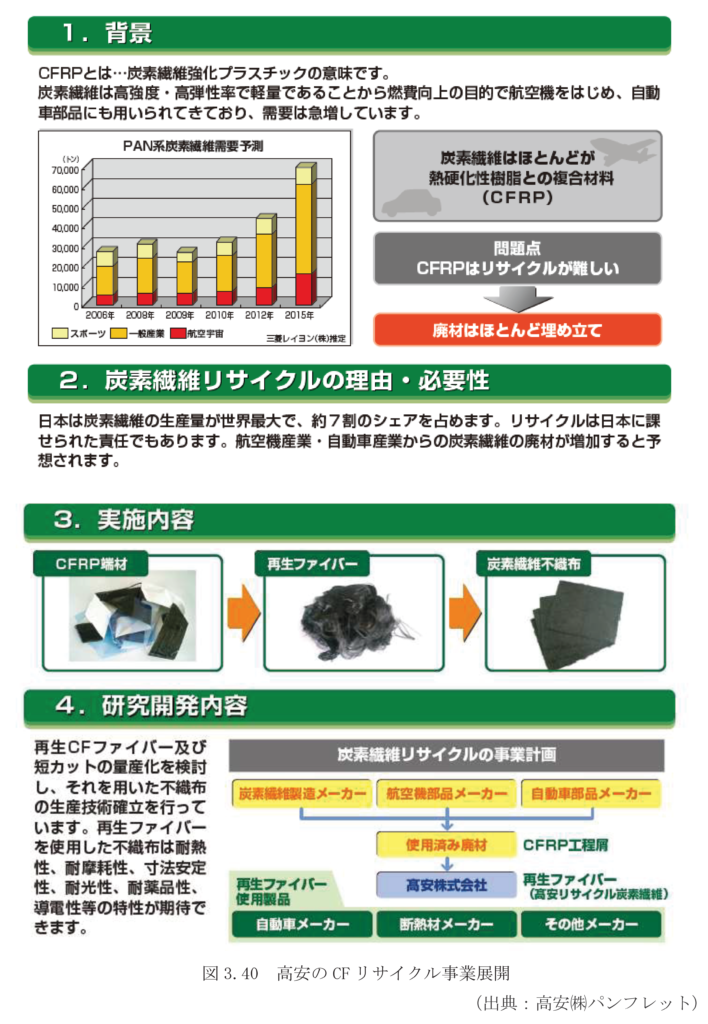

(3) 高安㈱

同社におけるCFRP リサイクル事業は図3.40 の通り、再生ファイバー(高安リサイクル炭素繊維)として販売するとしている。

(4) ㈱新菱

三菱ケミカルグループ内でCFRP 事業を立ち上げている。関連企業内の端材の回収システムがあり、製品としてはトヨタのプリウスPHV のバックドアに採用されている。

(5) アイカーボン㈱

同社の特長は、電解酸化法、低コストでCFRP を分離回収し、高強度のリサイクル炭素繊維(RCF)を製造・販売するとされている。

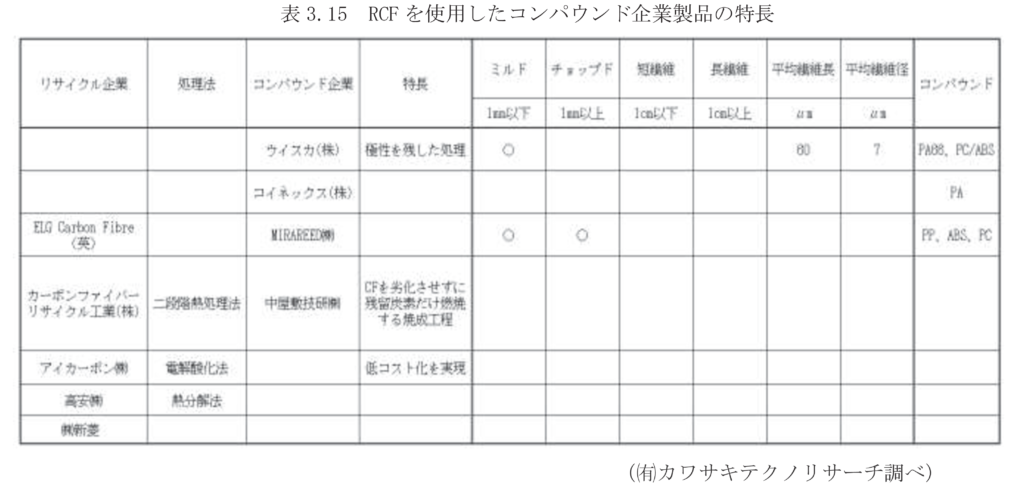

(6) 各社のコンパウンド企業との協力・連携体制

上記のCFRP リサイクル企業とコンパウンドメーカーの関係を表3.15 に示した。コンパウンドでは、関西にあるウイスカやコイネックスなどの企業が既にCFRTP 製品を上市している。また、リサイクル企業では、リサイクルファイバー、RCF 不織布を販売している。

リサイクル企業とコンパウンド企業の関係については今後も調査を要するが、コンパウンド工程を考慮したRCF の回収・提供をリサイクル企業が行うなどの協力体制にはないと推察され、今後の事業化を考慮する際、アプリケーション開発に積極的なコンパウンド企業と提携して事業に取り組む等のコンパウンド企業との協力・連携体制が求められると考える。

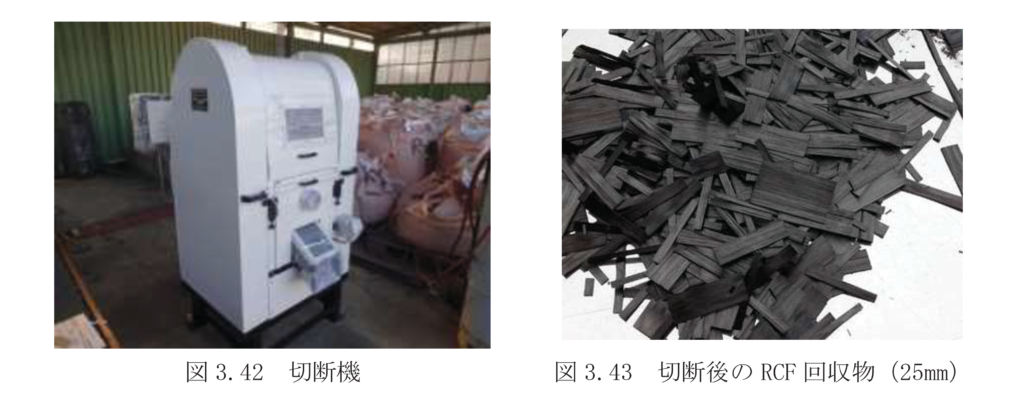

3.1.5 RCF 切断工程における管理手法の検討

実証炉にて燃焼し回収したRCF は層状になっているため、一層ずつ剥離し、切断機で切断を行う。切断のための設備の様子は図3.42 の通り。この切断機に図3.6 の形状の束状RCFを投入し、一定の長さに切断していく。切断後の成果品のイメージは図3.43 である。

切断の後、共同実施者である富士加飾に送付し、製品原料化(コンパウンド)される。コンパウンド工程では、定量供給機を用いてRCF を供給するが、この際には、CF が遊離し綿状に浮遊して詰まりを起こすことなく、供給されるように留意する必要がある。

定量供給機に投入ができる繊維詰まりを起こすことがないRCF とは、束状であり、炭化したマトリックス樹脂(アモルファスカーボン前駆体)が一定量残存していることが条件となる。当初は、燃焼処理後の切断工程で以下の問題が生じ、結果、定量供給設備に投入できず、製品原料化(コンパウンド)不可能であった。

① 切断後の成果品に長い束状繊維のミスカットが混入

② 粉状や綿状の切断屑が混入

③ 綿状解繊比率が高い(切断後のRCF が輸送過程で硬く締まり、解繊部が固まりに成長してしまい、富士加飾の定量供給装置で完全にほぐれない)

④ 切断面がシャープでないために切断時に束状態が崩れる

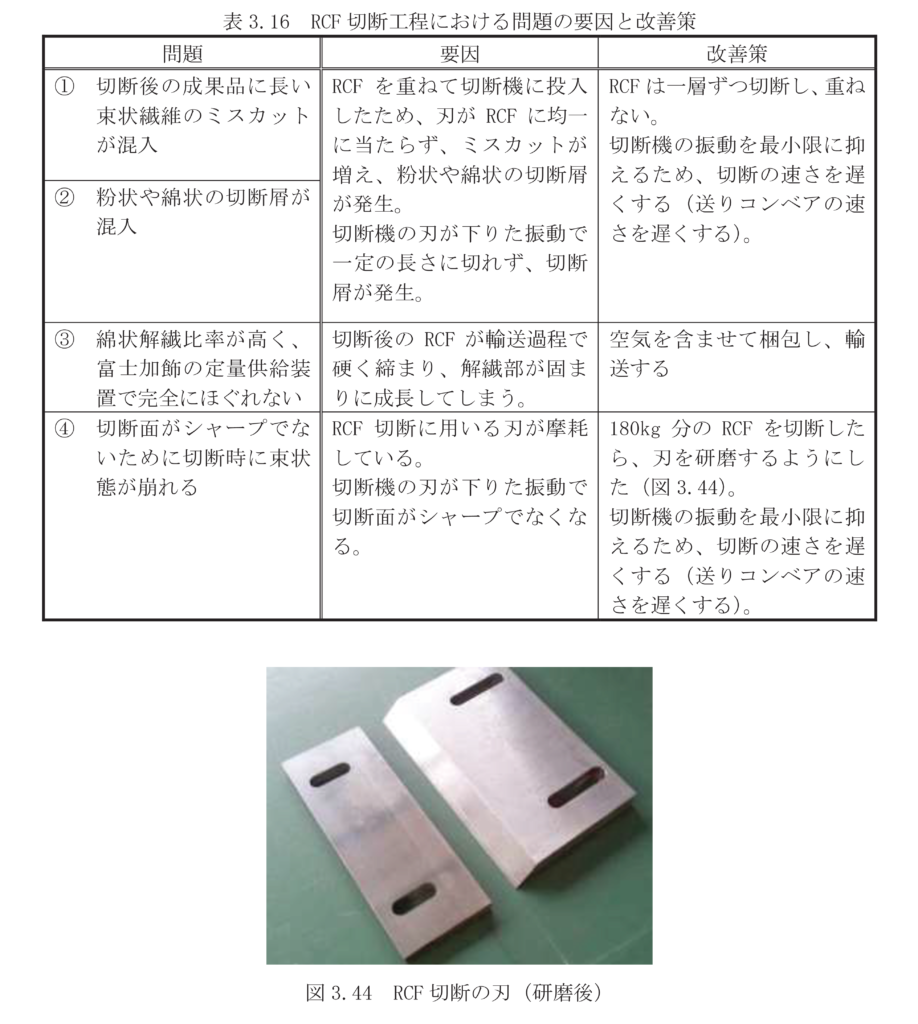

これら問題を解決するため、富士加飾の小野実験室と技術交流を行い、問題の要因を検討した結果、表3.16 の改善に至った。結果、後工程であるコンパウンドにて利用可能であると評価しうる成果物を得られるよう技術確立ができた。