事業内容

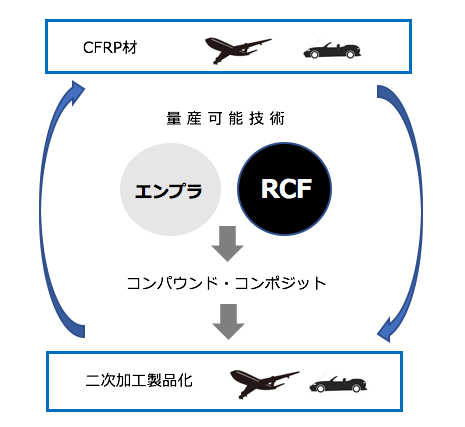

機能性エンプラ樹脂コンパウンドの事業化

機能性エンプラ樹脂コンパウンドの事業化

RCF (CFRPリサイクル)

+ スーパーエンプラ + 二次加工技術の開発

FDは、リサイクル炭素繊維の量産技術の完成により、各種の炭素繊維強化複合材料の2次加工量産設備を整備し、材料から製品までの水平リサイクルの一貫量産できるコンパクトながら世界でも数少ない技術屋集団です。

エンジニアリングプラスチックスアロイとその繊維強化樹脂に関する豊富な量産経験と開発を可能にする試作研究設備の完備によって、

CFRPのリサイクル設備の開発で得られたRCFを強化材とし、新しいコンパウンド、コンポジットを提供いたします。

即ち、新品炭素繊維を代替した、圧倒的な高品質と価格優位性がFDの強みです。

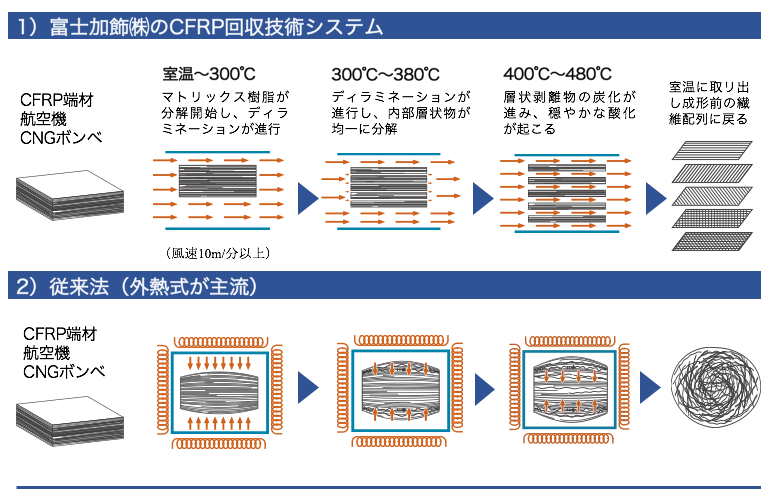

環境省において実証認定を受けた熱風循環式リサイクル法

使用済みCFRPや、工程端材から、炭素繊維を回収する際、海外や国内の熱分解手法では、毛羽立ちによる後加工の困難さ、粉末の発生とその分離などの問題があり不純物の混入等から、繊維強度も新品繊維の60~70%程度で、補強材として信頼性が低い。

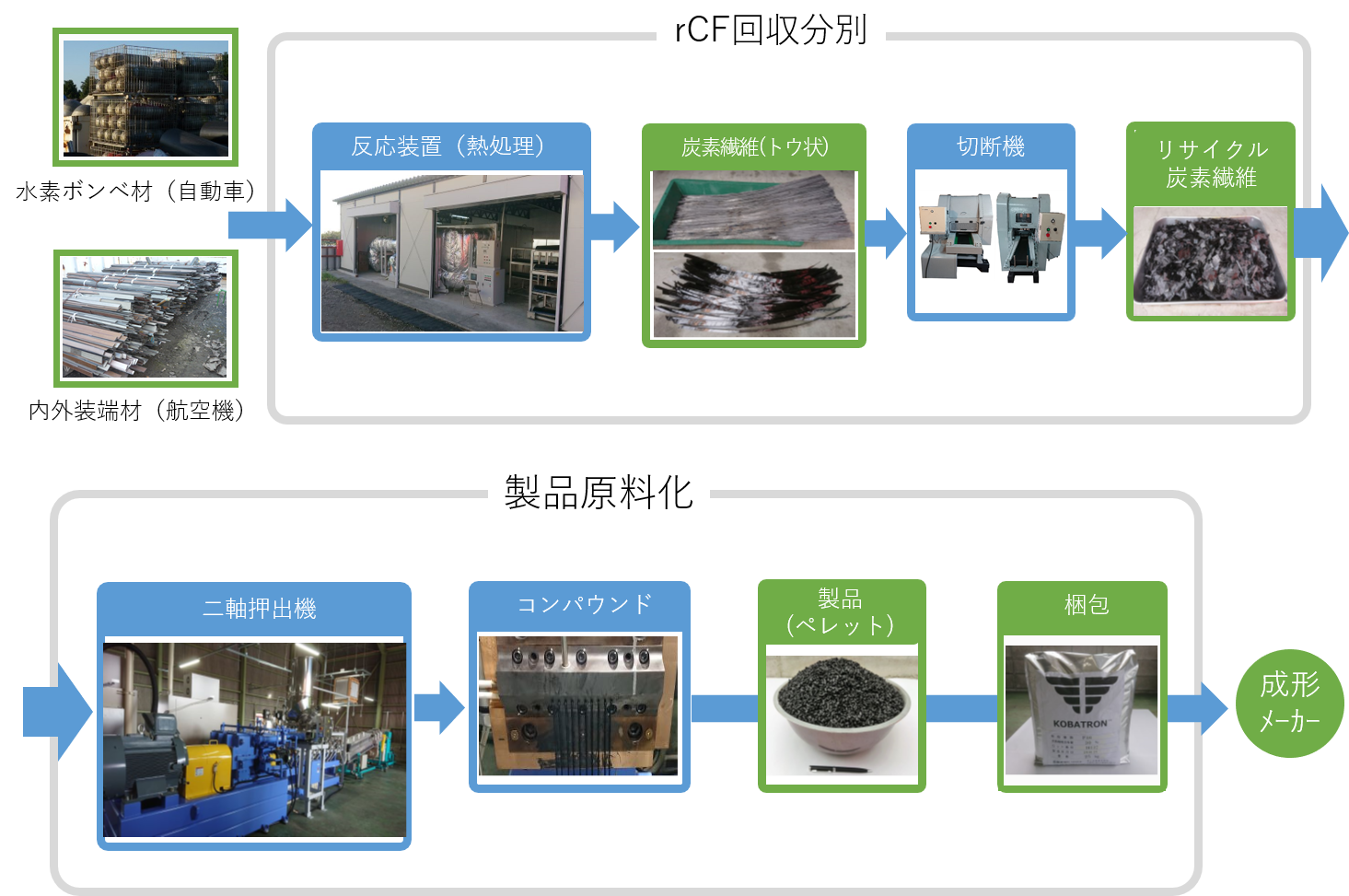

今回環境省において実証認定を受けた熱風巡環式リサイクル法は、自社開発の精密熱分解炉により、リサイクル品のマトリックス樹脂の種類、サイズ等に応じて熱分解パターンを選択でき、自動運転により再現性も高く短時間に新品に近い炭素繊維を回収できる。

得られた繊維表面は少量の熱分解炭素が繊維を結束するため、新品と同様の加工状態を作り出すことができ、コンパウンドやその他の2次加工に最適の材料となる画期的方法である。

自社で、設計開発した炉は、処理温度が500℃以下と低く、セラミックファイバー炉と完全自動制御のLPGバーナーの組み合わせで精密熱処理を連続的に行うため1日に数回の処理が可能であり初期投資も従来法よりはるかに小さく固定費を低減できる。

樹脂成型用コンパウンドに加え、世界の最先端企業が目指す、50~100mm繊維長、含有率:40~60%の長繊維コンポジットの自社開発による量産化を2年後目途に開発し、欧米主導であった先端複合材の日本発信を目指している。

自社生産rCFと各種スーパーエンジニアリングプラスチックのコンポジットの量産が可能になります。

価格で手が出なかった炭素繊維強化スーパーエンジニアリングプラスチックスが、一気に使いやすい価格で登場です。

待ちに待った金属素形材代替の幕あけです。

① 25mm炭素繊維を定量供給装置から、独自設計のサイドフィーダーに供給し30~50%のリサイクル炭素繊維強化コンパウンドを開発する。環境省の実証プロジェクトではPC-25%RCFを開発し、従来品と遜色のない物性が得られることを報告し、実用化可能技術となっております。PA6ナイロンメーカーの協力のもとPA6-30rCFを商品化しました。

PA9T-50rCF, LCP-50rCFは、試作品のサンプル供給を開始しました。

② 25~50mm炭素繊維の2軸押出しを丸棒あるいは板状に押出し、残存繊維長がさらに長くして、金属素形材の代替として開発中

③ 50~100mm炭素繊維のプレス成型用SMCの開発を実施中

カーボンクロスは、高強度の積層品が得られるが、3次元成型の形状に限界があり、筐体に用いる際に、取り付け用のボス、リブの一体成型が困難である。

開発した50%以上のrCF含有コンパウンドは、カーボンクロスと機械物性のマッチングが良好で、金属代替材料として最適である。

この複合成形材料にIMR手法を適用し、射出成型法によるハイサイクル成型が可能となり、量産品に適用が可能。

rCFの低価格化により価格を気にせず高充填rCFコンパウンドを製品が企画できます。

本技術はEUでの技術コンペで勝ち残った純国産技術であり、海外へ流出したIMR技術をブラッシュアップし、競争力を取り戻す技術として注目されています。

Copyright © FUJI DESIGN co., ltd. All rights reserved.